Рабочая пара

Основных элементов двигательной секции (рабочей пары) два, т. е. пара: статор и ротор. Обкладка статора – эластомер (специальная резина устойчивая к абразивному воздействию и работоспособная в среде бурового раствора) определенного винтового профиля. Ротор (изготавливается из легированной стали с износоустойчивым покрытием) – ответная часть статора аналогичного профиля с числом зубьев меньшим на один, чем у статора. Профиль рабочей пары – это то, что задает энергетические характеристики ВЗД.

Пара ротор-статор изготавливается с определенным натягом зубчатого зацепления ротор-статор. Значение натяга зависит от диаметральных и осевых размеров рабочей пары, свойств рабочей жидкости (бурового и промывочного растворов), забойной температуры, свойств эластомера статора и оказывает существенное влияние на энергетические и ресурсные характеристики двигателя.

Рабочая пара – это сердце ВЗД, задающее основные энергетические параметры забойного двигателя, а также его ресурс и межремонтный период (МРП).

К основным энергетическим характеристикам рабочей пары относятся: обороты, момент и мощность.Теоретические энергетические характеристики задаются с помощью геометрии профиля секции: диаметр секции, координаты винтового профиля, длина активной части (часть статора, где непосредственно создается крутящий момент – винтовая часть ротора и статора), число шагов винтового зуба статора, количество зубьев пары ротор-статор.Фактические энергетические характеристики рабочей пары (реальные характеристики двигательной секции после её изготовления) могут отличаться от теоретических в несколько раз. Это связано с погрешностью изготовления основных элементов пары: ротор-статор. Ротор рабочей пары, а также пресс-форма статора – сложное изделие, чистота и точность изготовления которого, оказывают существенное влияние на рабочие характеристики двигателя.

Для рабочих пар малогабаритных двигателей, применяемых при капитальном ремонте скважин (наружный диаметр статора 43-127 мм и длина активной части до 2000мм), МРП, как правило, составляет от 30 до 100 часов наработки (общий ресурс 300 мото-часов).

Рабочие пары, которые используются в бурении (габарит 106 – 240мм, длина активной части статора от 3000 мм и выше) отличаются большей ресурсностью – МРП таких ВЗД и двигательных секций уже составляет минимум 200 мото-часов, а общий ресурс доходит до 600 и более часов наработки. Это достигается за счет увеличения длины активной части статора, применения более износоустойчивых материалов и деталей двигателя (более качественные материалы эластомера и ротора, применение твердосплавных радиальных опор и осевых подшипников повышенной грузоподъемности).

Но, даже идеально изготовлена рабочая пара (с полученными идеальными энергетическими характеристиками) не гарантирует стопроцентный результат при проведении бурильных работ – всё может быть перечеркнуто неправильными условиями эксплуатации. Есть ряд определенных факторов, которые отрицательно влияют, как на рабочие характеристики винтовой пары, так и на весь забойный двигатель в целом.

К факторам, негативно влияющим на ресурс рабочей пары (двигательной секции), относятся:

- низкая степень очистки рабочей жидкости;

- химический состав рабочей жидкости, не соответствующий применяемому виду эластомера (высокое содержание нефти, соли, хлорид-ионов, применение азотосодержащих и кислотосодержащих растворов);

- не соответствие температуры на забое типу эластомера статора рабочей пары (двигательной секции);

- запуск при минусовой температуре без предварительного прогрева двигательной секции;

- превышение рабочих режимов бурения (постоянная работа на максимальных режимах и превышение их);

- применение рабочей пары с фактическим натягом зацепления ротор-статор несоответствующим внутрискважинной температуре.

Устройство нефтяной скважины

Нефтяная скважина имеет такие характеристики, как длина и диаметр. Под длиной подразумевается промежуток между устьем, находящимся на поверхности земли, и забоем. Под глубиной — проекция длины ствола на вертикальную ось.

Первый шаг в добыче нефти — это проектные работы скважины, конструкция которой разрабатывается с учетом некоторых требований:

- Геофизическое оборудование должно проникнуть на нижнюю часть ствола.

- Требуется максимально прочно укрепить стенки ствола во избежание обрушений.

- Необходимо разделить пласты, исключить вероятность перетекания нефти и воды из одного пласта в другой.

- Должна быть возможность герметизировать устье с помощью противовыбросового оборудования, предупреждающего открытые фонтаны.

Процесс бурения происходит в определенной последовательности:

- Бурится ствол на глубину 3 м, пока не появятся устойчивые горные породы. Затем в скважину устанавливается труба, задающая направление. Бутовые камни, которые заливаются бетонным раствором, придают ей устойчивость.

- Далее скважина заглубляется на 500–800 м. Так образуется кондуктор, который необходим для того, чтобы изолировать рыхлые слои грунта, ведь они делают сложнее процесс добычи нефти.

- Устанавливается промежуточная колонна обсадных труб. Ее создают в случае, если невозможно в один прием пробурить скважину до пластов, содержащих нефть.

- Устанавливается эксплуатационная колонна, которая выполняет важную задачу — перекрытие продуктивного пласта и обеспечение поступления нефти в трубу. Этот шаг предотвращает утечку полезного ископаемого в другие пласты и не допускает поступления воды в него.

Как только конструкция готова, вскрывается пласт и извлекается нефть. Далее специальными перфораторами пробиваются отверстия в нижней части колонны и вокруг бетонного кольца, которые необходимы для поступления нефти.

Методы добычи нефти

Метод добычи нефти зависит от величины давления в пласте и способе его поддержания. Можно выделить три метода:

- Первичный – нефть фонтанирует из скважины за счет высокого давления в нефтеносном пласте и не требует создания дополнительного искусственного нагнетания давления, коэффициент извлечение нефти 5-15%;

- Вторичный – когда естественное давление в скважине падает и подъем нефти не возможен без дополнительного нагнетания давления за счет ввода в пласт воды или природного/попутного газа, коэффициент извлечение нефти 35-45%;

- Третичный – увеличение извлечения нефти из пласта после снижения ее добычи вторичными методами, коэффициент извлечение нефти 40 – 60%.

Разработка нефтяных скважин

Процесс разработки нефтяных скважин заключается в проведении ряда комплексных мер и работ по осуществлению наиболее эффективной добычи нефти их пласта. Перед вводом в эксплуатацию скважины проводится ряд разведывательных работ, на основе которых создаётся специальная проектная документация, которая определяет технические параметры бурения и размеры забоя. В проекте закладывается количество объектов разработки, последовательность добычи, методы оказания различных воздействий с целью получения максимальной выработки месторождения.

Скважины при разработке над местом разведки и добычи располагают в виде сетки. В неё входят не только добывающие скважины, а и нагнетающие. В зависимости от особенностей пласта сетку располагают в равномерном или неравномерном порядке. Если нефтяной слой достаточно толстый, то сетку располагают наиболее плотным упорядоченным способом, с целью увеличения скорости добычи.

Этапы разработки скважин

Нефтяная скважина разрабатывается в такой последовательности:

- Освоение объекта. Этап характеризуется интенсивной добычей нефти с минимальной обводнённостью, значительным снижением давления в пласте, увеличением количества скважин и величиной коэффициента нефтеотдачи в пределах 10%. Сроки завершения освоения могут составлять до 5 лет. Условием завершения принимается снижение добычи за год относительно общих балансовых запасов.

- Обеспечение стабильно высокого уровня добычи в пределах 3-17% в зависимости от вязкости нефти. Длительность разработки может составлять от 1 до 7 лет. Число скважин при этом также увеличивается за счёт использования резервов, однако происходит и частичное закрытие старых. Это связано с тем, что нефть становится более обводнённой вплоть до 65%. Текущий коэффициент нефтеотдачи составляет 30-50%. Добыча на некоторых скважинах выполняется механическим способом, то есть принудительной откачкой мощными насосами.

- Снижение добычи. Коэффициент нефтеотдачи снижается до 10% в год, а темпы отбора сокращаются до 1%. Все скважины переводятся на механизированный способ добычи. Количество резервных скважин значительно сокращается. Обводнение достигает значений в 85%. Данный этап является самым сложным, так как необходимо замедление скорости откачки нефти. Определить разницу между предыдущим этапом и текущим достаточно затруднительно, так как изменения среднегодового коэффициента добычи минимальны. За 3 периода нефтеносный слой вырабатывается до 90% от общего объёма.

- Завершающая стадия. Отбор нефти сокращается до 1%, а уровень обводнённости становится максимальным (от 98%). Прекращается разработка нефтяных скважин и они закрываются. Но длительность данного этапа может составлять до 20 лет и ограничивается только рентабельностью проекта.

Сплошные преимущества

Роторные управляемые системы, как ясно из самого их названия, предполагают использование роторного бурения — такого, при котором бурильная колонна постоянно вращается. В результате ствол получается более гладким и плавным, чем при использовании ВЗД, и скважина лучше очищается от шлама — остатков выбуренной породы. Все это снижает вероятность осложнений — прихватов, уменьшает силу трения. Скорость бурения возрастает в среднем в два раза.

РУС может менять направление за счет действия отклоняющей системы, расположенной за долотом, управлять которой можно с поверхности. Две основные разновидности конструкции РУС различаются по устройству этой отклоняющей системы. В первом случае отклонение траектории происходит за счет изменения положения лопаток, упирающихся в стенки ствола скважины и отклоняющих долото в нужную сторону (см. рис. на стр. 52). Во втором, чтобы добиться аналогичного результата, специальный механизм изгибает вал, вращающий долото.

При этом встроенная система телеметрии, расположенная гораздо ближе к долоту, чем при использовании ВЗД, постоянно контролирует отклонения ствола и передает данные на поверхность, где принимаются решения о дальнейших корректировках траектории.

Система позволяет добиться не только удивительной точности и значительного отхода от вертикали, недоступных для ВЗД. С их помощью можно бурить идеально вертикальные скважины с углом отклонения не более 0,2 градуса. А за счет сокращения времени бурения уменьшается и период контакта бурового раствора с продуктивным пластом, и тот меньше загрязняется реагентами, что позитивно сказывается на его фильтрационных свойствах и притоке нефти в скважину.

Рабочая пара

«Рабочая пара» гидравлического винтового забойного двигателя (сокращенно: ГЗД или ВЗД) – это одно из названий двигательной секции ВЗД. Можно даже с уверенностью сказать, что это самое популярное «народное» название двигательной секции среди отечественных нефтяников. Рабочая пара (она же двигательная секция, силовая секция, секция рабочих органов, «power section», турбинная секция, винтовая пара) – это основной узел двигателя, где гидравлическая энергия потока рабочей жидкости передается в механическую, генерируя крутящий момент.

Основных элементов двигательной секции (рабочей пары) два, т. е. пара: статор и ротор. Обкладка статора – эластомер (специальная резина устойчивая к абразивному воздействию и работоспособная в среде бурового раствора) определенного винтового профиля. Ротор (изготавливается из легированной стали с износоустойчивым покрытием) – ответная часть статора аналогичного профиля с числом зубьев меньшим на один, чем у статора. Профиль рабочей пары – это то, что задает энергетические характеристики ВЗД.

Пара ротор-статор изготавливается с определенным натягом зубчатого зацепления ротор-статор. Значение натяга зависит от диаметральных и осевых размеров рабочей пары, свойств рабочей жидкости (бурового и промывочного растворов), забойной температуры, свойств эластомера статора и оказывает существенное влияние на энергетические и ресурсные характеристики двигателя.

Рабочая пара – это сердце ВЗД, задающее основные энергетические параметры забойного двигателя, а также его ресурс и межремонтный период (МРП).

К основным энергетическим характеристикам рабочей пары относятся: обороты, момент и мощность.Теоретические энергетические характеристики задаются с помощью геометрии профиля секции: диаметр секции, координаты винтового профиля, длина активной части (часть статора, где непосредственно создается крутящий момент – винтовая часть ротора и статора), число шагов винтового зуба статора, количество зубьев пары ротор-статор.Фактические энергетические характеристики рабочей пары (реальные характеристики двигательной секции после её изготовления) могут отличаться от теоретических в несколько раз. Это связано с погрешностью изготовления основных элементов пары: ротор-статор. Ротор рабочей пары, а также пресс-форма статора – сложное изделие, чистота и точность изготовления которого, оказывают существенное влияние на рабочие характеристики двигателя.

Для рабочих пар малогабаритных двигателей, применяемых при капитальном ремонте скважин (наружный диаметр статора 43-127 мм и длина активной части до 2000мм), МРП, как правило, составляет от 30 до 100 часов наработки (общий ресурс 300 мото-часов).

Рабочие пары, которые используются в бурении (габарит 106 – 240мм, длина активной части статора от 3000 мм и выше) отличаются большей ресурсностью – МРП таких ВЗД и двигательных секций уже составляет минимум 200 мото-часов, а общий ресурс доходит до 600 и более часов наработки. Это достигается за счет увеличения длины активной части статора, применения более износоустойчивых материалов и деталей двигателя (более качественные материалы эластомера и ротора, применение твердосплавных радиальных опор и осевых подшипников повышенной грузоподъемности).

Но, даже идеально изготовлена рабочая пара (с полученными идеальными энергетическими характеристиками) не гарантирует стопроцентный результат при проведении бурильных работ — всё может быть перечеркнуто неправильными условиями эксплуатации. Есть ряд определенных факторов, которые отрицательно влияют, как на рабочие характеристики винтовой пары, так и на весь забойный двигатель в целом.

К факторам, негативно влияющим на ресурс рабочей пары (двигательной секции), относятся:

- низкая степень очистки рабочей жидкости;

- химический состав рабочей жидкости, не соответствующий применяемому виду эластомера (высокое содержание нефти, соли, хлорид-ионов, применение азотосодержащих и кислотосодержащих растворов);

- не соответствие температуры на забое типу эластомера статора рабочей пары (двигательной секции);

- запуск при минусовой температуре без предварительного прогрева двигательной секции;

- превышение рабочих режимов бурения (постоянная работа на максимальных режимах и превышение их);

- применение рабочей пары с фактическим натягом зацепления ротор-статор несоответствующим внутрискважинной температуре.

О технологических особенностях

У разработки нефтяных месторождений есть своя специфика. Для добычи воды можно использовать среднее или даже легкое оборудование, то в данном случае необходима тяжелая техника. Сперва необходимо установить буровую мачту, ее направление должно строго совпадать с осью вышки, которая проходит по центру. Для соответствия производится центровка, после чего ствол уже будет идти в строго определенном направлении. Чтобы укрепить ствол, закладывается труба, начало заливается цементом определенной фракции. Затем необходимо вновь отцентровать вышку с осью.

Рядом создают еще одну небольшую скважину, ее называют шурф. Туда опускают ведущую трубу в периоды, когда бурение прерывается. Чтобы сделать, пользуются ротором и турбобуром, при использовании последнего нужно собрать подводящую трубу и долото. На вышке будет зафиксирован канат, его предназначение — в управлении скоростью вращения.

В последние дни перед стартом добычи собирается консилиум. На нем присутствуют инженеры-технологи, бурильщики и геологи, другие специалисты. Они обсуждают и оценивают важнейшие моменты, как особенности конкретного объекта, состав породы, которую предстоит бурить, предусматривают возможные проблемы и способы их разрешения.

Если тебе интересны способы добычи других природных ресурсов, обратись к статье “Извлечение цветных металлов по инновационным технологиям”.

Фонтанный способ добычи нефти: самый дешевый и простой

Освоение новых месторождений всегда осуществляется с использованием фонтанного способа добычи. Это самый простой, эффективный и дешевый метод. Он не требует дополнительных затрат энергоресурсов и сложного оборудования, так как процесс подъёма продукта на поверхность происходит за счет избыточного давления в самой нефтяной залежи.

Основные преимущества

Главные преимущества фонтанного способа:

- Простейшее оборудование скважины;

- Минимум затрат электроэнергии;

- Гибкость в управлении процессами откачки, вплоть до возможности полной

остановки; - Возможность дистанционного управления процессами;

- Продолжительный межтехнологический интервал работы оборудования;

Для эксплуатации новой скважины нужно установить над ней полный контроль. Укрощение фонтана производится с помощью монтажа специальной запорной арматуры, позволяющей впоследствии управлять потоком, контролировать режимы работы, производить полную герметизацию, а если нужно, то и консервацию.

Скважины оборудуют подъёмными трубами разного диаметра, в зависимости от предполагаемого дебита добычи и внутрипластового давления.

При больших объёмах добычи и хорошем давлении используют трубы большого диаметра. Малодебитные скважины для длительного сохранения процесса фонтанирования и уменьшения себестоимости добычи оборудуют подъёмными трубами малого диаметра.

По завершению процесса фонтанирования, на скважине начинают применять механизированные методы добычи.

Что такое скважина в нефтяной промышленности?

Помимо скважины, есть еще такие горные выработки, как колодец и шахта. В чем их отличие от рассматриваемого нами определения? На само деле, все довольно просто. В шахту или колодец человек может попасть, а в скважину – нет. Таким образом, дополнительное определение этого сооружения таково – горная выработка, схема и форма которой исключает доступ в неё человека.

Всем известно, что скважины делают при помощи бурения. Однако сказать, что их просто бурят было бы неверно. Эти капитальные сооружения, сложные в своем строении, под землей скорее строят, в связи с чем они относятся к основным средствам организации, а затраты на их бурение и обустройство являются капитальными вложениями.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

- Двигательного узла.

- Рабочей части.

Двигательный узел

Двигательная секция ВЗД — основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

На ресурс работы рабочей пары влияют следующие факторы:

- Присутствие в рабочей жидкости абразивных твёрдых частиц и дополнительных примесей.

- Использование в составе жидкости веществ, которые разъедают эластомер или изменяют его механические свойства. К ним относятся: соли, жидкость с высоким содержанием нефтепродуктов, хлориды, кислоты и соли.

- Превышение допустимых норм по температурным условиям в точке забоя, которые могут влиять на эластомер.

- Недостаточный прогрев рабочей пары при старте двигателя.

- Использование неправильного натяжения статор-ротор.

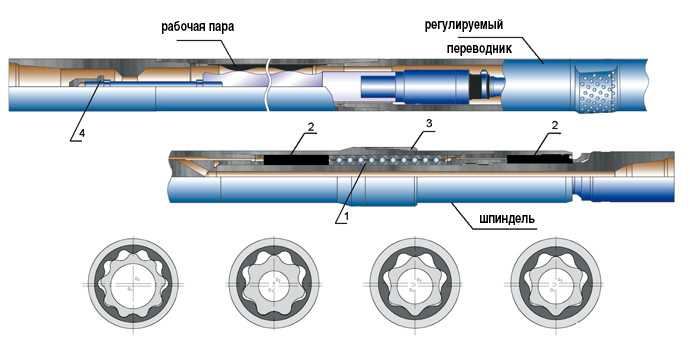

Винтовой забойный двигатель состоит из следующих рабочих органов:

- шпиндельного узла;

- регулятора угла.

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта

При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

- Открытом, когда рабочие узлы смазываются рабочей жидкостью.

- Закрытом или герметизированном. Все рабочие элементы находятся в масляной ванне под давлением до 20 атм, которое выбирается таким, чтобы значительно превышало давление окружающей их среды.

Конструкция нефтяной скважины

Нефтяная скважина для добычи нефти в диаметре может составлять от 75 до 400 мм. Всё зависит от конкретных условий бурения, от типа залегающих на глубине пород, а также от размеров нефтеносного слоя. То есть больший диаметр позволяет вести выкачку нефти из недр земли с большей скоростью.

Последовательность операций при бурении скважин следующая:

- Производится заглубление ствола скважины путём разрушения пород при помощи буровой установки.

- Удаление разрушенных частей породы из скважины на поверхность земли.

- Во время погружения нефтяная скважина укрепляется специальными обсадными колоннами.

- Изучение размеров нефтяного слоя путём геологических и геофизических исследований.

- Спуск завершающей колонны на рабочую глубину, с которой и предполагается эксплуатировать скважину.

Дело государственной важности

В 2014 году возникли новые стимулы для создания собственных РУС в России. Под санкциями оказались шельфовые проекты, а также нетрадиционные запасы, а значит, применять импортные технологии бурения стало невозможно именно там, где они больше всего были нужны.

Для «Газпром нефти», в которой около 20% скважин бурится с использованием роторных управляемых систем, создание отечественных РУС стало одним из приоритетных направлений в импортозамещении. «В 2015 году в „Газпром нефти“ была утверждена стратегия альтернативного замещения, в которой эта проблематика впервые нашла отражение, — рассказывает начальник управления технологических партнерств и импортозамещения техники и технологий „Газпром нефти“ Михаил Кузнецов. — Мы также увидели, что с теми же проблемами сталкиваются другие нефтегазовые компании России».

Алексей Вашкевич,директор по технологическому развитию «Газпром нефти»

«Это вопрос экономической эффективности наших крупных проектов, которые уже реализуются, таких как „Мессояха“ и „Новый порт“, а также будущих проектов, — говорит Артем Закиров. — В условиях геологической неопределенности бурение с помощью РУС помогает снижать риски и разрабатывать месторождения максимально быстро и результативно».

Совместно с Минпромторгом России и рядом других нефтегазовых компаний была создана экспертная группа, сформировавшая отраслевые технические требования к такому оборудованию. Они были утверждены в 2018 году и позволили конкретизировать задачи, стоящие перед разработчиками и производителями. Фонд развития промышленности при Минпромторге обеспечил господдержку компаниям, занявшимся разработкой РУС. Так в 2016 году компания «Буринтех», ведущая работы по созданию российской РУС, получила финансирование и вошла в перечень системообразующих организаций в отрасли нефтегазового машиностроения.

«Газпром нефть», в свою очередь, предоставила площадку для испытаний нового оборудования, активно участвуя в их подготовке и проведении вместе с разработчиками. Испытания роторной управляемой системы РУС-ГМ-195 научно-производственного предприятия «Буринтех» проводились на активах «Газпромнефть-Хантоса». «Регион по существующим условиям бурения лучше всего подходит для того, чтобы оценить, как оборудование справляется со своей основной задачей. За пять лет проведено семь испытаний. Сложность задачи с каждым разом возрастала», — рассказывает руководитель проектов центра компетенций по технологиям строительства и ремонта скважин Научно-Технического Центра «Газпром нефти» Андрей Ястреб.

В 2020 году с использованием российской РУС на Южно-Приобском месторождении удалось пробурить участок скважины длиной более 1,9 км. Успешные опытно-промышленные испытания на Южно-Приобском месторождении «Газпромнефть-Хантоса» стали результатом масштабной работы конструкторов и разработчиков. Технология потребовала создания комплекса уникальных научных решений, начиная с подбора сверхнадежных материалов и заканчивая изготовлением и успешным испытанием прототипов в реальных условиях.

Следующим этапом станут доработка и размещение электронных компонентов системы. «Работа еще не завершена, однако главное, что было создано простое и по-своему уникальное решение компоновки РУС, полностью российское и не зависящее от импортных компонентов», — считает Андрей Ястреб.