Допуски на центровку

Проверенные после центровки скобами длиной 250-300мм. величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270 градусов (или 0, 120, 240 градусов) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры долдны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних тех же положений вала боковые и угловые зазоры для муфт диаметром 400 — 500 мм. не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается изготовителем и зависит от быстроходности машин.

Окончательная установка линии валов. При монтаже средних крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегание шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок которые следует поочередно заменить постоянными, изготовленными под соответствующие размеры. Устанавливать их следует достаточно плотно, но без ослабления других прокладок, что проверяют щупом или простукиванием. Затем проверяют затяжку анкерных болтов, болтов, крепящих стойки и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазору между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем — изолированные.

Монтаж электродвигателя

Во-первых, следует знать, что электродвигатель устанавливается только на заранее подготовленное основание, в качестве которого могут быть использованы:

- литые железные или чугунные плиты;

- салазки;

- крепления;

- сварные железные рамы и т.п.

Выбранное основание выверяется в горизонтальной плоскости и по осям, затем закрепляется на поверхности (фундамент, бетонное перекрытие и пр.) фундаментными болтами. Болты фиксируются в отверстиях, как правило, оставляемых при бетонировании фундамента.

Для пробивания небольших отверстий в готовых бетонных основаниях используются пневмо- или электромолотки, оснащенные специальными инструментами с наконечниками, изготовленными из жестких сплавов.

Обычно завод-изготовитель в комплекте с электродвигателем поставляет общую плиту или раму для него и приводимого двигателем механизма, соответственно, отверстия для закрепления уже проделаны.

Если же они отсутствуют, необходимо просверлить их самостоятельно, предварительно произведя разметку основания на месте монтажа. Порядок действий при этом таков:

Определение монтажно-установочных размеров двигателя, а именно:

- расстояния между вертикальной осью мотора и торцом вала (или торцом насаженной полумуфты);

- расстояния между приводимым двигателем механизмом и между торцами полумуфт на его валах;

- расстояния между отверстиями в лапах перпендикулярно оси двигателя;

- расстояния между отверстиями в лапах вдоль его оси.

- Замеры высоты вала (высоты оси) на агрегате и высоты оси двигателя. Итог этих замеров — предварительное определение толщины подкладок под лапы. Для удобства центровки она должна составлять примерно 2-5 мм.

Подъем электродвигателя осуществляется при помощи талей, кранов, лебедок и прочих механизмов. Электродвигатели весом до 80 кг допустимо поднимать вручную, применяя при этом настилы.

После того, как двигатель установлен на основание, производится предварительная центровка с подгонкой в горизонтальной плоскости и по осям. При сопряжении валов происходит финальная выверка.

Центровка электродвигателя

Как правильно выполнить центровку электродвигателя? Она производится относительно вала вращаемого данным двигателем механизма. Существует два варианта центровки:

- Ременная и клиноременная передачи. При центровке двигателя следует строго соблюдать параллельность валов, а также обеспечить совпадение средних линий шкивов (по ширине). Выверка производится с помощью металлической выверочной линейки, прикладываемой к торцам шкивов. При этом она должна касаться двух шкивов в 4 точках. Этот способ используется, если расстояние между центрами валов относительно невелико и составляет до 1,5 м. При большем расстоянии (либо отсутствии линейки нужной длины) выверка осуществляется при помощи струны и скоб, временно устанавливаемых на шкивы. Необходимо добиться равного расстояния от струны до скоб.

- Соединение муфтами. В этом случае для центровки мотор перемещается на небольшие расстояния по горизонтали и вертикали. Подготовительная центровка (сверху, снизу, слева и справа) проводится путем проверки отсутствия просвета между ребром угольника или линейки и образующими полумуфт. Окончательная центровка ведется по центровочным скобам. Количество прокладок под лапами двигателя должно быть минимальным (менее 3-4 штук).

Влияние несоосности

- На подшипники . Приводит к возникновению дополнительных сил. Повышение нагрузки на подшипники вследствие перекоса валов на 20% сокращает расчётную долговечность подшипников на 50%.

- На уплотнения . Приводит к износу уплотнений, увеличивает риск повреждения подшипников из-за проникновения грязи и вытекания смазочного материала.

- На муфты и валы . Вибрации, вызванные несоосностью, вызывают повреждения муфт (перегрев, ослабление, поломка болтов) и валов.

- На потребление энергии . Потребление энергии двигателем может возрасти до 20% вследствие перекосов.

Точность выверки

. Для того, чтобы избежать отрицательных эффектов, перекосы валов должны быть в пределах установленных допусков ( , ). Высокоскоростные машины требуют точной выверки.

Таблица 4.7 – Допуски на несоосность валов

| Частота вращения, об./мин. | Угловая несоосность | Параллельная несоосность | ||

| мм / 100 мм | 0,001″ / 1″ | мм | 0,001″ | |

| 0…1000 | 0,1 | 1 | 0,13 | 5,1 |

| 1000…2000 | 0,08 | 0,8 | 0,10 | 3,9 |

| 2000…3000 | 0,07 | 0,7 | 0,07 | 2,8 |

| 3000…4000 | 0,06 | 0,6 | 0,05 | 2,0 |

| 4000…6000 | 0,05 | 0,5 | 0,03 | 1,2 |

Таблица 4.8 – Допуски на центровку при диаметре муфты 500 мм

| Тип соединяемой муфты | Разность средних величин зазоров, мм | |

| по окружности (радиальные зазоры) | по торцу (осевые зазоры) | |

| Жёсткая | 0,04 | 0,05 |

| Полужёсткая | 0,06 | 0,05 |

| Пружинная | 0,06 | 0,06 |

| Кулачковая | 0,08 | 0,08 |

| Зубчатая | 0,10 | 0,08 |

Примечание

: указанные отклонения даны без учёта влияния на центровку тепловых расширений фундамента и корпусов подшипников по высоте или возможных деформаций опор.

Для центрирования валов используют метод грубой выверки

при помощи линеек, щупов, клиновых щупов и методы точной выверки при помощи индикаторов часового типа или лазерного центровщика. Обычно в качестве “неподвижной” выбирается часть механизма, положение которой в процессе выверки не меняется (насос, вентилятор), “подвижная” часть перемещается для устранения несоосности (двигатель).

Комплект для центровки

включает:

- измерительные индикаторы;

- вычислительное устройство;

- приспособления для установки индикаторов на валах;

- комплект прокладок;

- инструмент для измерения линейных размеров;

- приспособления для подъёма и перемещения центрируемого узла.

Различают выверку ременных передач и центрирование валов.

Точная выверка ременных передач

обеспечивает:

- уменьшение трения и потребления энергии;

- уменьшение вибрации и шума;

- продление срока службы подшипников и ремней;

- повышение безопасности;

- уменьшение простоев;

- снижение затрат на ремонты.

Виды перекоса ремней

- угловой перекос валов;

- угловой перекос поверхностей шкивов;

- параллельное смещение шкивов.

Методика центровки агрегата

Перед центровкой необходимо проверить затяжку крепежных болтов корпусов подшипников и анкерных болтов. Любое ослабление крепления агрегата к основанию, а также трещины в раме, неравномерная осадка и разрушение фундамента способны нарушить центровку агрегата во время его работы.

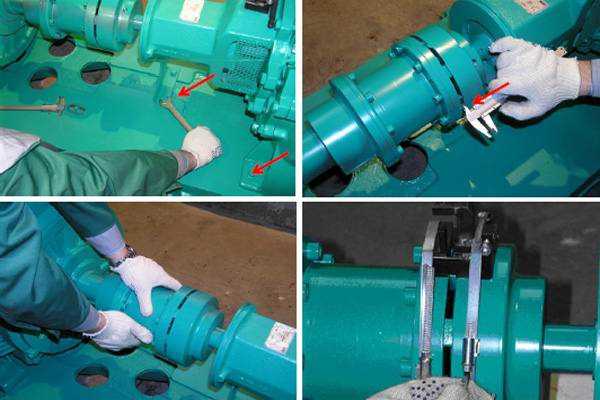

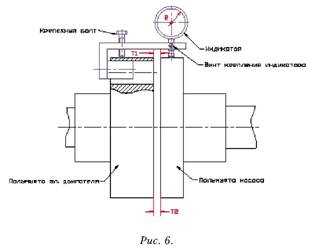

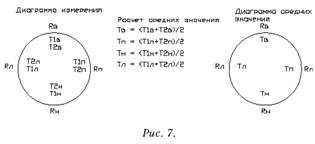

Для проверки центровки валов по полумуфтам устанавливают приспособление и производят исходные замеры R, T1 и Т2. Затем, совместно поворачивая валы по направлению рабочего вращения на 90°, 180° и 270°, повторяют измерения и записывают в круговые диаграммы (рис. 7).

Фактическую расцентровку рассчитывают по формулам:

Еу = (Rв — Rн)/2 — радиальная расцентровка в вертикальной плоскости;

Ex = (Rп — Rл)/2 — радиальная расцентровка в горизонтальной плоскости;

Sу = (Tв — Tн)/2 — торцевая расцентровка в вертикальной плоскости;

Sх = (Tп — Tл)/2 — торцевая расцентровка в горизонтальной плоскости.

По полученным результатам в случае необходимости проводят корректировку положения осей валов, перемещая опоры. Для большинства машин центровку осуществляют перемещением электродвигателя. В вертикальной плоскости положение регулируют подкладками. Подкладки набирают из металлических пластин и фольги П-образной формы, причем габариты прокладок должны соответствовать опорной поверхности лапы электродвигателя. При установке двигателя на подкладки необходимо проверить плотность прилегания лап щупами. Двигатель должен стоять на опорах всеми лапами. Затяжку производят «крест на крест» равномерно. В противном случае при затяжке крепежных болтов произойдет перекос электродвигателя.

Перемещение оси вала двигателя можно контролировать по перемещению полумуфты, используя центровочное приспособление. При этом необходимо установить центровочную скобу в положение, соответствующее измерению корректируемого параметра расцентровки со стороны большего значения. Затем переместить опоры двигателя так, чтобы измеряемый размер уменьшился на величину, соответствующую фактической расцентровке.

Центровку проводят последовательно в вертикальной и горизонтальной плоскостях.

Перемещение опор можно рассчитать по схеме показанной на рис. 8.

Y1 = Ey + L2.Sу/D — перемещение подшипника №1 в вертикальной плоскости;

Y2 = Ey + L1.Sу/D — перемещение подшипника №2 в вертикальной плоскости;

XI = Eх + L2.Sх/D — перемещение подшипника №1 в горизонтальной плоскости;

Х2 = Eх + L1.Sх/D — перемещение подшипника №2 в горизонтальной плоскости,

где D — диаметр полумуфты, на которой производят измерения.

После перемещения и фиксации опор проводят контрольное измерение расцентровки, при необходимости ее корректируют. Там, где это предусмотрено, устанавливают контрольные штифты, предотвращающие перемещения опор от вибрации и случайных нагрузок.

Методика центровки агрегата

Перед центровкой необходимо проверить затяжку крепежных болтов корпусов подшипников и анкерных болтов. Любое ослабление крепления агрегата к основанию, а также трещины в раме, неравномерная осадка и разрушение фундамента способны нарушить центровку агрегата во время его работы.

Для проверки центровки валов по полумуфтам устанавливают приспособление и производят исходные замеры R, T1 и Т2. Затем, совместно поворачивая валы по направлению рабочего вращения на 90°, 180° и 270°, повторяют измерения и записывают в круговые диаграммы (рис. 7).

Фактическую расцентровку рассчитывают по формулам:

Еу = (Rв — Rн)/2 — радиальная расцентровка в вертикальной плоскости;

Ex = (Rп — Rл)/2 — радиальная расцентровка в горизонтальной плоскости;

Sу = (Tв — Tн)/2 — торцевая расцентровка в вертикальной плоскости;

Sх = (Tп — Tл)/2 — торцевая расцентровка в горизонтальной плоскости.

По полученным результатам в случае необходимости проводят корректировку положения осей валов, перемещая опоры. Для большинства машин центровку осуществляют перемещением электродвигателя. В вертикальной плоскости положение регулируют подкладками. Подкладки набирают из металлических пластин и фольги П-образной формы, причем габариты прокладок должны соответствовать опорной поверхности лапы электродвигателя. При установке двигателя на подкладки необходимо проверить плотность прилегания лап щупами. Двигатель должен стоять на опорах всеми лапами. Затяжку производят «крест на крест» равномерно. В противном случае при затяжке крепежных болтов произойдет перекос электродвигателя.

Перемещение оси вала двигателя можно контролировать по перемещению полумуфты, используя центровочное приспособление. При этом необходимо установить центровочную скобу в положение, соответствующее измерению корректируемого параметра расцентровки со стороны большего значения. Затем переместить опоры двигателя так, чтобы измеряемый размер уменьшился на величину, соответствующую фактической расцентровке.

Центровку проводят последовательно в вертикальной и горизонтальной плоскостях.

Перемещение опор можно рассчитать по схеме показанной на рис. 8.

Y1 = Ey + L2.Sу/D — перемещение подшипника №1 в вертикальной плоскости;

Y2 = Ey + L1.Sу/D — перемещение подшипника №2 в вертикальной плоскости;

XI = Eх + L2.Sх/D — перемещение подшипника №1 в горизонтальной плоскости;

Х2 = Eх + L1.Sх/D — перемещение подшипника №2 в горизонтальной плоскости,

где D — диаметр полумуфты, на которой производят измерения.

После перемещения и фиксации опор проводят контрольное измерение расцентровки, при необходимости ее корректируют. Там, где это предусмотрено, устанавливают контрольные штифты, предотвращающие перемещения опор от вибрации и случайных нагрузок.

Принцип действия

Принцип действия генератора постоянного тока, как и любого другого устройства похожего типа основан на знакомого нам со школы явления электромагнитной индукции и появление в устройстве электродвижущей силы – ЭДС. Вспомним школьную физику: если к проводнику с вращающимся внутри него постоянным магнитом присоединить какую-либо нагрузку, то в ней появится переменный ток. Такое возможно из-за того, что поменялись местами магнитные полюса самого магнита.

Чтобы получить ток постоянный необходимо присоединять точки подключения нагрузки синхронно со скоростью вращения магнита. Для этого и предназначен в генераторе коллектор, закреплённый на роторе и крутящийся с той же частотой.

Снимается полученная в результате всего этого процесса энергия с помощью графитных щёток, обладающих хорошей проводимостью и достаточно низким трением. Когда происходит переключения пластин коллектора ЭДС равна нулю, но полярность ее не меняется, за счёт переподключения на другой проводник.

Требования к соединительным муфтам

Компенсирующий эффект соединительной муфты зависит от ее фактического состояния. Поэтому перед центровкой необходимо убедиться, что муфта соответствует ТУ, по радиальному и осевому биению относительно оси вращения (норма обычно не более 0,05 . 0,08 мм), а также имеет плотную посадку на валу (задается сборочным чертежом). Кроме того, необходимо помнить, что собирать полумуфты можно только в единственном взаимном положении (в котором производилась расточка). Желательно до разборки муфты нанести на полумуфты метки, определяющие их взаимное положение. Любой из этих дефектов соединительной муфты может отрицательно сказаться на точности центровки, а при работе агрегата привести к ее нарушению.

Подготовка специалистов по центровке валов в процессе эксплуатации

Минимальный срок подготовки – 18 часов, 3 уровня подготовки с практическим освоением методов и средств центровки валов, дополняемым освоением средств балансировки роторов, а также методов обнаружения динамической расцентровки валов и выявления причин автоколебаний ротора в подшипниках скольжения.

- начальный, с изучением средств лазерной центровки валов и особенностей обнаружения динамической расцентровки роторов по вибрации агрегата и току приводного электродвигателя,

- расширенный с совместным освоением средств и программ центровки валов и простейшей балансировки роторов, а также методов поиска и устранения причин возникновения автоколебаний ротора,

- полный, с дополнительным изучением особенностей балансировки на нестабильных частотах вращения ротора, экспертной диагностики и путей устранения причин ограничений на балансировку и центровку роторов.

Индивидуальные консультации по методам, приборам и программам центровки валов, балансировки связанных муфтами роторов, экспертной диагностики причин возникающих ограничений на достигаемую эффективность центровки и балансировки.

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

Процедура центровки соединения валов агрегатов:

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Самый простой и доступный набор содержит:

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа.

Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Дальнейший процесс центровки:

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

https://youtube.com/watch?v=NDyxrfwSPCo

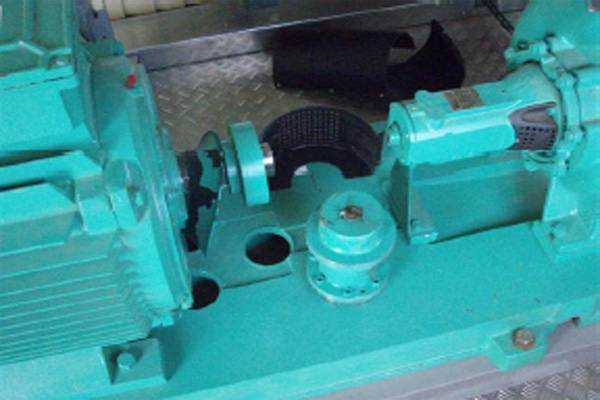

Жесткие компенсирующие муфты двигателя насоса

Обеспечить работоспособность насосных агрегатов при условии незначительной несоосности или при наличии угла между осями мотора и насоса помогают жесткие компенсирующие муфты. Жесткими такие соединения называют лишь потому, что между рабочими частями элементов не имеется мягких пружинящих прокладок. Само по себе соединение жестким назвать нельзя, т.к. его элементы подвижны друг относительно друга.

Одна из разновидностей муфт – кулачково-дисковая. Между двумя жестко закреплёнными полумуфтами вставляется промежуточный диск. Передача крутящего момента от одного диска к другому обеспечивается наличием соединения типа «паз-гребень». При наличии небольшого осевого смещения свободно передвигающийся промежуточный диск компенсирует его.

Другая муфта привода насоса с жесткой компенсацией, предназначенная для передачи вращения между валами с угловым смещением – зубчатая. Конструкция муфты предусматривает:

- две полумуфты с наружными зубьями;

- обойма с внутренними зубьями.

Обладая возможностью изменения угла наклона оси полумуфты, по отношению к обойме, такой механизм может обеспечить передачу крутящего момента при наличии угла между валами.

Режим сушки

Перед сушкой машину тщательно очищают и продувают сжатым воздухом. Корпус машины надежно заземляют. Принимают меры по уменьшению теплопотерь: перекрывают деревянными щитами фундаментные ямы, ограждают машину брезентовыми палатками. В процессе сушки первоначальный нагрев проводят медленно (особенно при сильно отсыревшей изоляции крупных машин). Средняя температура допустимого нагрева 65 — 70 °С. Разброс температур нагрева различных частей машины должен быть в пределах 20 С. Температуру измеряют термометрами, встроенными или закладными термоиндикаторами, а также методом сопротивления.

В процессе сушки через каждый час (или два часа) измеряют следующие параметры: температуры в контрольных точках машины и окружающего воздуха, сопротивления изоляции каждой обмотки от корпуса и изоляции между обмотками. Коэффициент абсорбции определяют в холодном состоянии машины в начале сушки, после ее нагрева до установившейся температуры, в конце сушки (для принятия решения о ее прекращении) и после сушки при остывании машины.

Сушку заканчивают после того, как устанавливается постоянное сопротивление изоляции при неизменной температуре в течение 3 — 8 ч. Общая продолжительность сушки машин малой и средней мощности должна быть не менее 15 — 20 ч.

Отремонтированный и испытанный электродвигатель транспортируют к месту установки и монтируют в следующем порядке. Устанавливают на плиту электродвигатель и выверяют положение его вала так, чтобы наилучшим образом обеспечить совпадение в пространстве осей всех валов.

Требования к соединительным муфтам

Компенсирующий эффект соединительной муфты зависит от ее фактического состояния. Поэтому перед центровкой необходимо убедиться, что муфта соответствует ТУ, по радиальному и осевому биению относительно оси вращения (норма обычно не более 0,05 … 0,08 мм), а также имеет плотную посадку на валу (задается сборочным чертежом). Кроме того, необходимо помнить, что собирать полумуфты можно только в единственном взаимном положении (в котором производилась расточка). Желательно до разборки муфты нанести на полумуфты метки, определяющие их взаимное положение. Любой из этих дефектов соединительной муфты может отрицательно сказаться на точности центровки, а при работе агрегата привести к ее нарушению.

Соединение клиноременной передачей

В механических приводах ременные передачи могут служить как для увеличения вращающего момента на приводном валу, так и для увеличения скорости вращения. Клиновидные ремни имеют лучшее сцепление со шкивом и относительно малое скольжение по сравнению с плоскими

ремнями; благодаря этому можно осуществлять передачи с большим (до 10) передаточным числом.

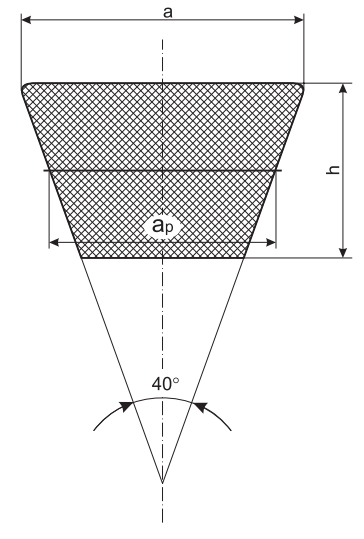

При выборе минимального межосевого расстояния принимают

Aмин=0,55 (D1+D2) +h,

где:

h — толщина ремня;

D1и D2— диаметры меньшего и большего шкивов, мм.

Угол охвата меньшего шкива

Угол a1 должен быть не менее 120°, а при огибании трех шкивов a1 ≥ 70°.

Наибольшее межосевое расстояние

Aмк–=2 (D1—D2).

Рис. 5. Клиновидный ремень

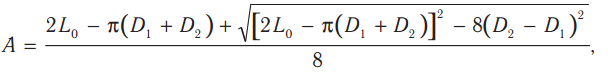

Так как клиновидные ремни имеют стандартную длину, то окончательно межцентровое расстояние после подбора ремня должно быть уточнено по формуле

где:

L0 — длина ремня, измеряемая по нейтральному слою.

Размеры сечений клиновидных ремней приведены в табл. 2.1.

Таблица 2.1. Клиновидные ремни

|

Показатели |

Тип клиновидных ремней |

||||||

|

О |

А |

Б |

В |

Г |

Д |

Е |

|

|

a, мм |

10 |

13 |

17 |

22 |

32 |

38 |

50 |

|

h, мм |

6 |

8 |

10,5 |

13,5 |

19 |

23,5 |

30 |

|

aр, мм (нейтральный слой) |

8,5 |

11 |

14 |

19 |

27 |

32 |

42 |

|

Сечение |

47 |

81 |

138 |

230 |

476 |

692 |

1170 |

|

Номинальная длина внутренняя L, мм |

500—1600 |

500—1600 |

630—1600 |

— |

— |

— |

— |

|

Разность между расчетной и внутренней длиной ремняL— L, мм |

25 |

33 |

40 |

55 |

76 |

95 |

120 |

Таблица 2.2. Рекомендуемые сечения клиновидных ремней

|

Передаваемая мощность, кВт |

Сечение ремня при окружной скорости, м/с |

||

|

до 5 |

5—10 |

свыше 10 |

|

|

До 1 |

О, А |

О, А |

О |

|

1—2 |

О, А, Б |

О, А |

О, А |

|

2—4 |

Б, В |

О, А, Б |

О, А |

|

4—7,5 |

В |

А, Б |

А, Б |

|

7,5—15 |

— |

Б, В |

Б, В |

|

15—30 |

— |

В, Г |

В, Г |

|

30—60 |

— |

Г, Д |

В, Г |

|

60—120 |

— |

Д |

Г, Д |

|

120—200 |

— |

Д, Е |

Г, Д |

|

Свыше 200 |

— |

— |

Д, Е |

Пригонка вкладышей.

После соединения валов приступают к пригонке вкладышей. Небольшие царапины и шероховатости на рабочей поверхности вкладыша удаляют гладилкой. Площадь соприкосновения нижнего вкладыша проверяют при помощи краски, а затем по следам сухого трения шейки вала о вкладыш. Краску приготовляют из сурика, синьки или голландской сажи, смешивая их с маслом. Краску наносят на шейку вала тонким слоем, так как жирный слой будет затушевывать не только места, требующие шабровки, но и те, которые шабровки не требуют. После нанесений краски вал опускают на вкладыши и поворачивают на один-два оборота. Выступающие места на рабочей поверхности вкладыша при этом покрываются пятнами краски. Затем вал поднимают, выкатывают вкладыши и снимают шабером краску. Более тонкую доводку поверхности производят по следам сухого трения, т. е. без смазки шейки вала краской. Для этого вал вытирают насухо, опускают на вкладыш и проворачивают, после этого выступающие части вкладыша имеют блестки, которые удаляют шабером.

После пришабровки вкладышей приступают к измерению зазоров в подшипниках в соответствии с формуляром завода-изготовителя машины. В недоступных для измерения местах зазоры определяют е помощью оттисков, Для этого свинцовую проволоку диаметром 1— 1,5 мм укладывают в места размер которых необходимо измерить, собирают подшипник и обжимают его крышку болтами. Затем крышку снимают, разбирают подшипник и измеряют микрометром, толщину получившихся, свинцовых пластин. Пригонка и регулировка подшипников высокочастотных генераторов (ВЧ). Подшипники ВЧ-генераторов (рис. 30) называют подшипниками с сегментными вкладышами. Вкладыши 2 (верхний и нижний) состоят из отдельных сегментов 6, каждый из которых имеет баббитовую наплавку (подушку). Сегменты могут перемещаться в своих гнездах, что позволяет им самоцентрироваться в некоторых пределах относительно шейки вала. Положение каждого сегмента можно регулировать регулировочными винтами 4, размещенными в корпусе 1 и упирающимися в сферическое углубление основания сегмента. В радиальном направлении сегменты ограничены в своем перемещении упорами 5, а в осевом— упорными кольцами 7, расположенными по торцам общего основания. Эти кольца одновременно являются и лабиринтовыми уплотнениями вкладышей. Смазка подшипников принудительная. Масло в подшипник подают через полый стопор 5, ввернутый в корпус верхнего вкладыша, который, кроме того, предотвращает поворачивание вкладышей подшипника на шейке вала при его вращении. Для стока масла из подшипника нижний вкладыш снабжен трубкой 8. Для того, чтобы обеспечить необходимый зазор между шейкой вала и верхним вкладышем, при ревизии сегментных подшипников проверяют заданные заводом-изготовителем зазоры и производят дополнительную регулировку сегментов, если это окажется необходимым.

Рис. 31. Шаблон (оправка) для пригонки сегментных вкладышей Рис. 30. Подшипник с сегментными вкладышами

Проверку и регулировку сегментов относительно шейки вала выполняют на специально изготовленном для этой цели металлическом шаблоне для пригонки сегментных вкладышей (рис. 31). Диаметр шаблона D должен быть больше фактического диаметра вала на 0,2 мм, а длина L больше ширины вкладыша на 50—60 мм. Рабочая поверхность шаблона полируется.

На шаблон накладывают каждый сегмент в отдельности и, прижимая его рукой, поворачивают несколько раз на шаблоне. Выступающие места рабочей поверхности сегмента покрываются пятнами краски. Норма соприкосновения сегмента вкладыша с шаблоном два на 1 см2. При необходимости производят шабровку рабочей поверхности сегментов вкладышей. После окончательной пришабровки рабочей поверхности сегментов производят сборку вкладышей и регулировку положения сегментов относительно шейки вала. Для регулировки устанавливают верхний и нижний вкладыши на выступ шаблона и скрепляют их шпильками между собой. Если корпуса верхнего и нижнего вкладышей не соединяются вплотную, то ребра лабиринтового уплотнения полуколец снимают шабером в необходимых пределах. Далее с регулировочных винтов снимают пружины, запирающие их, и поворотом винтов устанавливают сегменты так, чтобы Они плотно прилегали к поверхности шаблона.

Необходимо учесть, что высокочастотные генераторы имеют малый воздушный зазор между ротором и статором, поэтому при сборке вкладышей подшипников подъем вала необходимо осуществлять только домкратами.