Соединительные муфты

Роторы отдельных частей турбин, а также роторы турбины и генератора соединяются между собой муфтами, которые могут быть жесткими, полугибкими (полужесткими) и гибекими (подвижными)

Жесткие соединительные муфты часто устанавливают на турбогенераторах с жестким (коротким) валом, причем муфта лежит в выемке стойки, общей для подшипников обоих роторов; жесткие муфты прменяются всегда, если роторы турбины и генератора устанавливаются на трех подшипниках (отсутствует один подшипник у турбины).

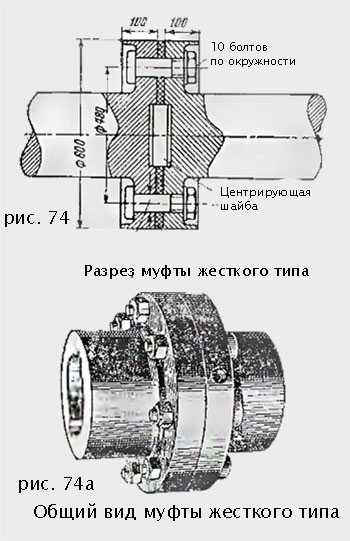

Жесткая муфта состоит из двух фланцев, откованных вместе с валами или насаженных на них и стянутых по окружности болтами (рис. 74 и 74а); муфты этого типа, отличаясь простотой конструкции, требуют очень точной установки подшипников агрегата. Соединительные болты муфты должны входить в отверстия фланцев без игры (от молотка). Обычно болты поочередно пригоняют к отверстиям шлифовкой, после чего головки болтов и отверстия нумеруют.

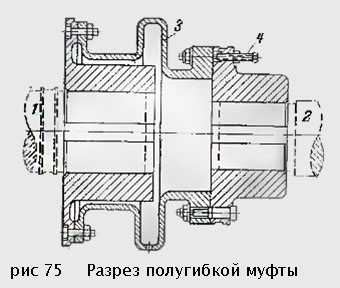

На (рис. 75) показана конструкция полугибкой муфты применяющейся для соединения вала 1 турбины с валом 2 генератора. Некоторая эластичность этой муфты достигается применением упругой волнообразной соединительной части 3, допускающей незначительную угловую и радиальную расцентровку валов во время работы. В то же время эта муфта не является компенсатором в осевом направлении. Болт 4 служит для отжимания фланцев при разборке муфты.

Подвижная (гибкая) муфта допускает относительное перемещение валов, вызываемое неточностью их установки и тепловыми деформациями при работе турбины; муфты этого типа устанавливают на турбогенераторы, имеющие четыре или больше опорных подшипников, причем помещают муфту в промежутке между двумя подшипниками

Подвижная муфта обычно состоит из двух насаженных на валы фланцев (звездочек), каждый из которых имеет по окружности ряд кулачковых выступов или зубцов, входящих в соответствующие им прорезы в надетой снаружи разъемной соединительной части. Муфты этого типа показаны на (рис. 76)

Кулачки или зубцы входят в прорезы с небольшим зазором и обильно смазываются маслом, которое подается в муфты во специальной трубке или непосредсвенно из подшипника, масляная пленка в зазорах смягчает толчки и предупреждает изнашивание кулачков. Кулачки подвижных муфт иногда делают сменными, причем в этом случае и выполняют для больше эластичности из стальных пластинок, набранных в пакеты.

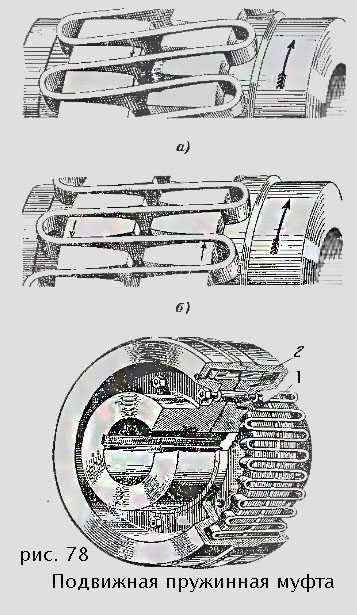

На (рис. 78) изображена конструкция пружинной подвижной муфты, применяемой для соединения валов двухкорпусных турбин. Эта муфта не только смягчает толчки при передаче крутящего момента, но допускает довольно большие сдвиги роторов в осевом направлении относительно друг друга и небольшое несовпадение осей роторов, которое часто появляется с течением времени даже у безукоризненно смонтированных машин.

Муфта состоит из двух фланцев, каждый из которых насажен на конец соответствующего вала; по окружности фланцы имеют ряд зубцов, между которыми помещается волнообразно изогнутая стальная пружина 1, состоящая из нескольких сегментов для облегчения сборки. Муфта закрывается сверху кожухом 2, удерживающим пружину от вылетания.

Зубцы имеют форму, дающую возможность пружине свободно прогибаться. При нормальных нагрузках усилие передается длинными свободными участками пружины (рис. 78б), которые при этом весьма эластичны. При перегрузках точки опоры витков пружины в зубцах перемещаются так, что остаются только короткие свободные участки, жесткость которых увеличилась пропорционально возрастанию нагрузки (рис 78а)

Соединительные муфты турбогенераторов всегда бывают закрыты неподвижными кожухами, нижняя часть которых обычно отлита заодно со стойкими близлежащих подшипников.

Конструкция турбокомпрессора

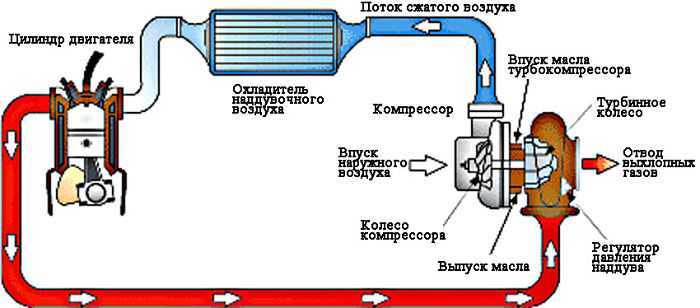

Принцип работы системы турбонаддува

Турбонаддув включает в свою конструкцию воздухозаборник с воздушным фильтром, дроссельную заслонку, турбокомпрессор, интеркулер (охладитель наддувочного воздуха), впускной коллектор и элементы управления. Все эти элементы связаны между собой патрубками и напорными шлангами.

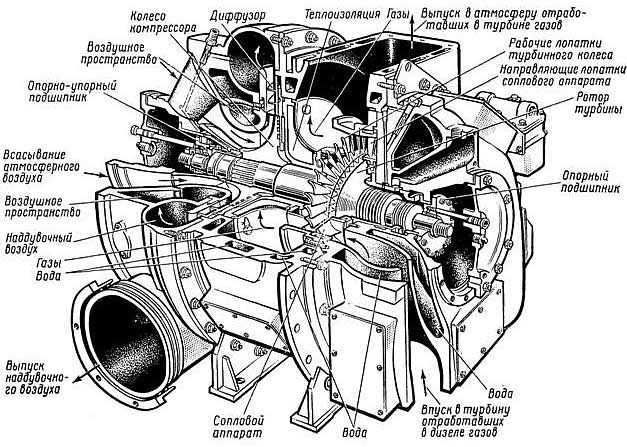

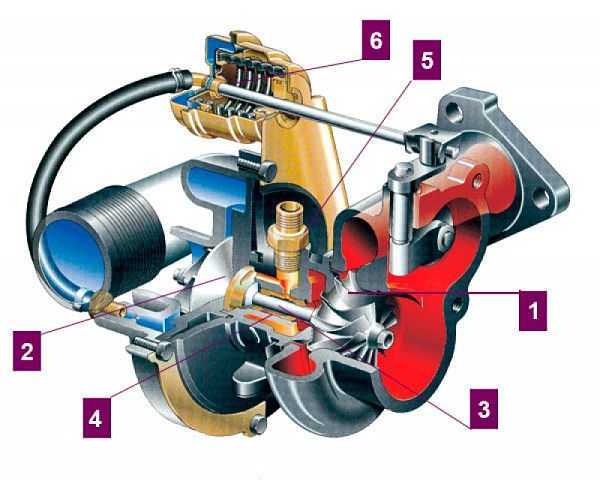

Основным элементом всей этой системы является турбокомпрессор, поскольку он обеспечивает нагнетание воздуха под давлением в систему. Состоит он из двух колес, посаженных на один ротор. Корпус компрессора состоит из двух камер, в каждую из которых помещено свое колесо.

Автомобильный турбокомпрессор в разрезе

Первое колесо компрессора – турбинное. Оно воспринимает на себя энергию отработавших газов и через ротор передает его на другое колесо. То есть, турбинное колесо является ведущим. Поскольку оно работает с разогретыми газами, то изготавливается это колесо, и также его камера из жаропрочных материалов.

Второе колесо – компрессорное. Оно получает вращение от ведущего колеса и является ведомым. Данное колесо засасывает через воздухозаборник воздух, сжимает его, повышая давление, и перепускает его дальше.

Свободное вращение ротора обеспечивается наличием подшипников скольжения. Данные подшипники – плавающие, то есть между ними, ротором и корпусом обеспечивается зазор. Смазка этих подшипников производится от системы смазки мотора. Чтобы масло не вытекало наружу, и не попадало в воздух или обработанные газы, в конструкции используются уплотнительные кольца.

1 – крыльчатка турбины; 2 – крыльчатка компрессора; 3 – вал; 4 – подшипниковый узел; 5 – штуцер подачи масла; 6 –регулятор. давления наддува.

В большинстве турбонаддувов используется воздушная система охлаждения, но на некоторых бензиновых двигателях встречается и жидкостная система охлаждения компрессора, входящая с состав системы охлаждения двигателя.

Интеркулер включен в систему турбонаддува для обеспечения охлаждения сжатого воздуха. Во время работы турбокомпрессора воздух разогревается, что приводит к снижению его плотности. При охлаждении плотность снова возрастает и повышается давление. Интеркулер представляет собой обычный радиатор. Он может охлаждать воздух как при помощи воздушного, так и жидкостного охлаждения. После интеркулера воздух подается во впускной коллектор, а затем уже – в цилиндры.

В турбонаддув входят элементы управления, которые обеспечивают правильное функционирование. Главным элементом управления является регулятор давления. Данный регулятор представляет собой перепускной клапан. Этот клапан регулирует количество подаваемых отработанных газов на турбинное колесо. Данный клапан работает на основе показаний датчика давления наддува, входящий в систему управления двигателем. Этот клапан обеспечивает подачу только необходимого количества отработанных газов, остальные пуская в обход турбокомпрессора.

Также в систему управления турбонаддува могут входить еще один клапан– предохранительный, который устанавливается за компрессором. Он обеспечивает защиту от возможных скачков давления в системе при резком закрытии дросселя. Этот клапан может либо стравливать избыток давления, либо перегонять лишний воздух на вход в турбокомпрессор.

Проверка турбонагнетателя на заведенном двигателе

Проверять турбину на наддув следует так:

- пригласите помощника;

- запустите двигатель;

- определите патрубок, который соединяет впускной коллектор и турбокомпрессор;

- пережмите указанный патрубок рукой;

- помощник должен погазовать несколько секунд;

Если компрессор работает, тогда патрубок должен будет ощутимо раздуваться. При отсутствии производительности турбины этого не произойдет. Дополнительно следует оценить общее состояние патрубков, а также исключить возможность трещин и других дефектов впускного и выпускного коллектора дизельного двигателя.

https://youtube.com/watch?v=RTNIq8Wbqko

Для чего охлаждать турбину перед остановкой двигателя. Особенности работы турбокомпрессора, температура выхлопных газов, охлаждение моторным маслом.

От чего зависит срок службы турбонагнетателя дизельного ДВС. Особенности и рекомендации касательно эксплуатации и ремонта турбин с изменяемой геометрией.

Назначение и конструкция турбокомпрессора дизельного мотора. Принцип работы турбонагнетателя, особенности использования турбины на дизельном ДВС.

Назначение, особенности конструкции, место установки регулятора давления топлива инжекторного двигателя. Признаки неисправностей РДТ, проверка устройства.

Распространенные неисправности дизельного двигателя и диагностика агрегатов данного типа. Проверка топливной системы дизельного мотора, полезные советы.

Линейка дизельных двигателей CRDi Hyundai/KIA: сильные и слабые стороны моторов данного типа, особенности эксплуатации, ремонта и обслуживания.

Источник

Валоповоротные приспособления (валоповорот)

После останова турбины происходит постепенное остывание ее деталей. Этот процесс протекает в течение нескольких часов; подсчетами и опытными исследованиями было установлено, что вал мощной турбины принимает температуру окружающей среды премерно через 40-50 часов.

Если вал остывает в неподвижном состоянии, то происходит его изгиб, по крайней мере временный, который может не позволить вновь пустить турбину в ход из-за сильных вибраций.

Изгиб неподвижного вала происходит вследствие неравномерности его охлаждения: верхняя часть вала находится в более теплой среде, чем нижняя, так как холодные слои воздуха, естественно, скопляются в нижней части турбины, а горячие — поднимаются кверху; разница температур вверху и внизу вала может достигать 50-60о С. Поэтому волокна вала, расположенные снизу, сокращаются раньше верхних, и вал приобретает кривизну — выгибается вверх. С течением времени величина прогиба ротора возрастает и может достигнуть такой степени, что турбину в некоторый момент времени будет невозможно пустить в ход; затем температура внутри турбины постепенно выравнивается, и вал начинает выпрямляться. Таким образом, для каждой турбины есть определенный промежуток времени после ее останова, в течение которого ее нельзя пускать в ход. Установить это промежуток времени можно только опытным путем, проведя измерения кривизны вала через определенные промежутки времени посредством точных индикаторов; на основании этих измерений должна быть построена соответствующая кривая, которой нужно руководствоваться при эксплуатации данной турбины.

Попадание в остановленную турбину пара через неплотные клапаны может сильно изменить характер описанного процесса и привести к тому, что выравнивания температур и самостоятельного выпрямления вала вообще не произойдет.

Существует два основных способа уменьшения искривления вала при остывании:

1. Регулярное проворачивание ротора турбины на 180о. После поворота на 180о вала, первоначально искривившегося вверх, начинается его выпрямление, а затем искривление в обратную сторону. Если для данной турбины известен промежуток времени, в течении которого кривизна вала достигает предельной величины, при которой еще возможен безопасный пуск в ход (0,03-0,05 мм), то поворачивая ротор на 180о чрез соответствующие промежутки времени, можно держать турбину в работоспособном состоянии.

Проворачивание производится посредством валоповоротного механизма, ручного или электрического. Необходимо следить за тем, чтобы повороты производились точно на 180о иначе эффект этого мероприятия может сойти на нет.

2. Непрерывное медленное вращение ротора посредством валоповоротного устройства в течении всего времени остывания турбины или определенных периодов времени после останова и перед пуском ее. Схема такого устройства приведена на (рис. 79). Оно состоит из электродвигателя 1, вращающего валик с червячным винтом 2; этот винт сцеплен с шестерней 3, заклиненной на валике с червячным винтом 4; последний в свою очередь вращает соединительную муфту 5 ротора, снабженную по окружности зубчатым зацеплением, а следовательно, и вал 6 турбины. Червячный винт 4 можно передвигать вдоль его валика и этим выводить из зацепления с муфтой 5 перед пуском турбины. Рукоятка 7 дает возможность медленного вращения ротора от руки в случае надобности. Мощность мотора от 4-5 до 20-25 квт в зависимости от размеров турбогенератора.

Мотор автоматически включается при правильном введении шестерни в зацепление с муфтой 5. Механизм работает как после останова, так и перед пуском турбины; он автоматически выключается из работы, когда число оборотов турбины превзойдет 3,5 об/мин. Во время проворачивания ротор должен работать вспомогательный масляный насос для того, чтобы была обеспечена циркуляция масла в подшипниках.

Следует отметить, что длительное вращение ротора с малым числом оборотов не безвредно, так как при малых окружных скоростях шеек валов возможны нарушения масляной плнки в зазорах между шейками и вкладышами и возникновение полусухого трения, вызывающего износ баббитовой заливки подшипников.

Ремонт турбин дизельных двигателей – изучаем причины поломок и способы их устранения

Специалисты рекомендуют проводить ремонт турбин дизельных двигателей только в крайних случаях, если не обнаружены какие-либо другие поломки мотора. Поскольку может быть, что причина неисправности совершенно иная, а времени и сил будет потрачено много.

Ремонт турбин дизельных двигателей – изучаем устройство механизма

Турбина представляет собой крыльчатку, насаженную на вал, через который приводится в движение компрессор. Его корпус изготавливается из жаропрочного алюминиевого сплава, а вал делают из среднелегированной стали. Эти детали ремонту практически не поддаются и в случае выхода из строя их просто заменяют новыми.

Корпус турбонаддува дизельного двигателя отливается из чугуна. В процессе активной работы, в основном, происходит износ постели под подшипниками и гнезда уплотнительного кольца. Улитку турбины отливают из чугуна, за счет ее сложной формы образуется поток газов, который и приводит в движение весь описанный агрегат.

Под улитку компрессора изготавливают алюминиевую отливку с местом под крыльчатку. Во время вращения компрессор затягивает через центральное отверстие воздух, после чего сжимает и по кольцевому каналу нагнетает в двигатель. Устройство данного механизма не отличается сложностью, но для его изготовления требуется высокая точность литья и минимальные допуски при подгонке деталей.

Ресурс турбины дизельного двигателя – как продлить срок?

Включение турбины происходит с первыми оборотами двигателя, а заканчивается несколько позже после его остановки. При запуске мотора выхлопные газы моментально попадают в улитку турбины, что приводит в движение вал с крыльчатками. На холостых оборотах давление выхлопных газов невелико, а потому скорость вращения турбины практически не влияет на объем воздуха, который подается в двигатель.

По мере роста оборотов происходит увеличение количества выхлопных газов, вследствие чего увеличиваются обороты турбокомпрессора, и турбина начинает работать в штатном режиме. Бытует мнение, что ресурс турбины дизельного двигателя невысок.

Обычно ресурс турбокомпрессора снижается вследствие несоблюдения правил эксплуатации и нарушения рекомендаций производителей:

- несвоевременная замена масла;

- использование некачественной смазки;

- резкий набор оборотов на непрогретом двигателе;

- засор масляных каналов, в результате чего происходят перебои с подачей смазки;

- остановка горячего двигателя без выдержки на холостом ходу.

Еще одно заблуждение – срок службы турбины дизельного двигателя не зависит от уровня подготовки водителя. Как свидетельствует практика, в эксплуатации двигателя с турбиной нет ничего сложного. Для его бесперебойной работы необходимо соблюдать те же правила, что и при обслуживании обычного мотора. Только необходимо учитывать некоторые нюансы, которые изложены выше.

https://youtube.com/watch?v=VT2Dr_PNs9g

Эксплуатация дизельного двигателя с турбиной – секреты бережливости

Эксплуатация дизельного двигателя с турбиной требует регулярной проверки состояния воздушного фильтра, так как при его загрязнении создается повышенное давление на всасывании, что приводит к снижению производительности компрессора. Из-за высокой вязкости масла при запуске холодного двигателя ощущается дефицит смазки, поэтому турбинированный мотор требует основательного прогрева.

Далее рассмотрим основные признаки неисправности турбины дизельного двигателя:

- Черный выхлоп, двигатель не развивает максимальные обороты. Это может быть следствием недостаточного поступления воздуха, что бывает вызвано загрязнением воздушного канала или разгерметизацией выпускного коллектора. Довольно часто утечка наблюдается через неплотные соединения патрубков.

- О неисправности турбины может свидетельствовать синий цвет выхлопных газов. Причиной может быть попадание масла в выхлопной коллектор. В этом случае необходимо проверить целостность роторов и состояние сливной системы, идущей от турбины к двигателю. Иногда в ней образуются засоры или сужения.

- Иногда неисправности турбины дизельного двигателя приводят к его громкой работе. Для определения причины необходимо тщательно проверить герметичность трубопроводов, а также легкость вращения оси компрессора. Возможно, роторы повреждены, деформированы или слишком потерты. В этом случае потребуется демонтаж всего узла для осмотра и ремонта.

Характерные признаки и возможные причины

Часто встречается сочетание из нескольких очевидных проявлений поломки, но иногда наблюдается только что-то одно. Определить неисправность можно по таким явлениям:

- повышенный расход и утечка масла;

- изменение цвета и наглядное повышение количества дыма;

- шум в двигателе;

- временные или постоянные перегревы;

- ощутимое снижение мощности и скорости набора оборотов;

- усиленный расход топлива;

- повышение выброса вредных веществ из выхлопной системы и токсичный запах;

- свист или царапание в самой турбине;

- плавающий холостой ход.

Появление любого из этих пунктов требует внимания со стороны владельца, скорейшей диагностики и устранения поломки. Дело в том, что львиная доля проблем турбин на дизеле так, или иначе, касается утечки и расхода масла. Когда оно закончится, рабочие поверхности начнут стираться. Для полного выхода из строя этого механизма достаточно проработать всего несколько секунд без смазывающего вещества. После этого восстановление и ремонт станет невозможным, останется только полная замена, а это недешево.

https://youtube.com/watch?v=Mn5N9djOVbk

https://youtube.com/watch?v=hAkn5qLizdE

https://youtube.com/watch?v=9Xeg9xhwjFM

Необходимость защиты турбины

Нормальная работа турбины обеспечивается системой регулирования при условии удовлетворительного состояния всех ее элементов.

При эксплуатации турбины в системах регулирования , смазки и в самой турбине могут возникнуть серьезные неисправности, требующие прекращения подачи пара в турбину и отключения генератора от сети. Кроме того, турбина работает в комплексе со сложными агрегатами, как котел , реактор, регенеративные подогреватели, а через турбогенератор с электрической сетью, в работе которых также могут произойти нарушения, представляющие угрозу для турбины.

Поэтому паровая турбина оснащается системой защиты автоматически предохраняющей ее от повреждений.

Подача пара в турбину должна быть немедленно прекращена при:

— увеличении числа оборотов (частоты вращения) сверх допустимой;

— недопустимом осевом сдвиге ротора;

— недопустимом увеличении давления в конденсаторе;

— аварийном снижении давления масла в системах смазки и регулирования;

— гидравлических ударах в главном паропроводе, постороннем шуме и стуке внутри турбины или генератора;

— при свищах или разрывах паропровода или питательного трубопровода и ряде других замечаний в работе оборудования электростанций, определенных заводскими и местными инструкциями.

Автоматическая защита и предусмотрена для предупреждения тяжелых последствий.

В случае несрабатывания соответствующей защиты турбина должна быть остановлена с помощью автомата безопасности воздействием на него вручную у самой турбины или дистанционно с группового щита управления.

После останова турбины защитой, повторный пуск возможен только после выяснения причины срабатывания, устранения выявленных нарушений и уверенности в безопасности пуска.

Легко ли диагностировать повреждение лопастей турбины?

В случае если вы подозреваете износ компонентов турбины, для начала вы должны провести диагностику колес турбокомпрессора. Например, визуально осмотреть состояние колеса компрессора турбины вы можете достаточно легко. Для этого вам необходимо отсоединить от турбины модуль подачи воздуха. В результате вы сможете внимательно рассмотреть износ лопастей компрессора.

Но для того чтобы сделать диагностику колеса турбины со стороны выпускной системы двигателя. Для этого вам придется полностью снимать турбокомпрессор с двигателя и полностью его разобрать.

Правда чаще всего повреждается колесо компрессора, куда поступает воздух с улицы. Повреждение колеса со стороны выхлопной системы может произойти только при попадании в турбину посторонних предметов из двигателя.

Например, в случае обрыва ремня ГРМ (в случае, когда клапана двигателя встретились с поршнями) в результате чего двигатель вышел из строя. В этом случае после некачественной очистки двигателя от стружки и других компонентов разрушения, запуск мотора может привести к повреждению турбины.

| Признаки неисправностей турбокомпрессора | ||

| Симптом: | Проявления: | Что необходимо сделать: |

| Свист турбонагнетателя | При увеличении скорости слышен свист турбины. Возможно, поврежден вал турбины. Свист вызван из-за металлического трения. | Замена турбокомпрессора / Ремонт |

| Синий дым | Утечка масла в турбокомпрессоре. Возможно на валу есть сколы (износ). Масло попадает в выхлопную систему. | Замена турбокомпрессора / Ремонт |

| Увеличился расход топлива | Повреждение подшипников турбокомпрессора. Линия подачи масла в турбину неисправна или забита. | Проверьте маслопроводы турбокомпрессора и при необходимости замените их |

| Черный дым | Возможно, турбине не хватает воздуха для подачи в двигатель. В результате в камере сгорания неправильная смесь топлива и кислорода. В итоге в процессе сгорания топлива образовывается черный дым. Скорее всего, в автомобиле есть утечка, поступаемого в двигатель, воздуха. | Проверьте шланги и соединение системы всасывания воздуха. Также проверьте линию подачи сжатого воздуха на герметичность и при необходимости замените поврежденный компонент. |

| Потеря мощности I | Недостаток постоянной мощности. Компрессор может быть поврежден. Например, из-за сломанных лопастей колес, турбина больше не может подавать достаточное количество воздуха в цилиндры. | Необходимы новые колеса компрессора колеса. Также необходимо защитить систему подачи воздуха в турбину от попадания инородных вещей. |

| Потери мощности II | Блок VTG загрязнен. В итоге работа лопаток турбины с изменяемой геометрией не эффективна. Например, из-за загрязнения лопаток может не хватать давления выхлопных газов. | Разобрать турбину и очистить лопатки, от образования сажи. |

| Чрезмерное давление наддува | Неисправен клапан регулирования давления наддува. Неисправность вакуумного блока регулировки работы клапана. | Замена вакуумного блока, очистка или замена клапана выхлопных газов |

| Шум от турбокомпрессора | Обратное давление в выхлопной системе слишком высокое. Повреждение колеса компрессора или колеса турбины. Утечка выхлопных газов. | Проверьте выхлопную систему на наличие повреждений. Проверьте компрессор турбины на повреждения. Устраните неисправность с помощью ремонта турбокомпрессора. |

Детально разбираемся в турбокомпрессоре

Диагностика невозможна без подробного изучения детали. В этом нам поможет снятие турбинного патрубка.

Затем проводим визуальный осмотр крыльев кулера, внутреннего состояния коллектора. При отсутствии масла, очевидной чистоты — деталь исправная. Соответственно, свидетельствовать о поломке будет обратная картина. Большая выработка турбины способствует просачиванию масляных паров во впускной коллектор. Вследствие чего кожух, кулер окажутся промасленными. Ввиду того, что масло все также прорывается во впускной коллектор, можно наблюдать сильное задымление из выхлопов.

Следующими действиями будет легкое пошатывание самого кулера. Присутствие незначительного люфта, примерно в один-два миллиметра — явление допустимое. Вот, если он уж слишком гуляет, такая покупка не принесет ничего хорошего. Если внимательно посмотреть на поверхность стенок турбины и заприметив разрезы от лопастей, значит турбина в плохом состоянии.

Все эти способы диагностики позволяют процентов на девяносто правильно оценить работоспособность турбины. В принципе элемент не сложный, чтобы доставлять существенных проблем. Основным нерабочим моментом может выступать значительная выработка, а именно — плавающий подшипник. В итоге увеличение давления, также и масла будет поедать немерено.

Еще один момент, касающийся изменения геометрии турбины. С помощью дилерского сканера, если таковой имеется, нужно проверить функциональность исполнительных устройств, которые за это отвечают. Для сравнения можно использовать диаграммы изменения силы наддува в диагностируемом автомобиле и любом образце. Если это невозможно, тогда обычным газованием. Из этого будет видно, как движется тяга.

Реже случается заклинивание кулера. Рекомендуется в обязательном порядке проверять лично работоспособность перед покупкой автомобиля. Что в свою очередь избавит от ремонта в дальнейшем и порадует удачным приобретением не один год.

Процесс разборки устройства

- Развинчиваем крепления турбокопрессора. Снимаем его с двигателя.

- Выворачиваем болты, скрепляющие улитки. Освобождаем вентиляторы с валом.

- Отсоединяем вал.

- Проверяем целостность всех деталей.

Выводы:

- крыльчатка с серьёзными неисправностями подлежит замене.

- вал может быть отшлифован под размер ремонтных подшипников (старые втулки уже непригодны).

Сборка турбины

Производится в обратном порядке:

- скрепляется вал с вентиляторами,

- собираются футляры улиток,

- устройство устанавливается на мотор,

- подсоединяется к выпускному коллектору.

Предварительные условия:

- вентиляторы компрессора отремонтированы, запескоструены (или куплены новые);

- вал отшлифован, смонтирован с подшипниками, подходящими по внутреннему и внешнему диаметрам;

- все остальные детали (корпус, патрубки, флянцы, фильтр) соответствуют норме;

- собранный агрегат проверен на испытательном стенде.

Стенд диагностики турбин изготовить самостоятельно очень сложно. Механическая часть устройства сопряжена с компьютером. Все параметры настраиваются. Данные отображаются на мониторе.

На этом этапе предпочтительней воспользоваться диагностическими ресурсами СТО.

Достоинства профессиональных испытаний

- устройство проверяется в реальном режиме эксплуатации на разных оборотах вала, в том числе самых предельных;

- при настройке устраняются резонансные частоты, способные разрушить конструкцию;

- устанавливается оптимальный баланс в совместной работе турбокомпрессора и двигателя автомобиля;

- предоставляется возможность оценить эффективность наддува после ремонта.

Оборудование диагностики турбин, применяемое в специализированных автоцентрах, позволяет также:

- качественно отбалансировать ротор в осевом и радиальном направлении,

- добалансировать крыльчатки (во избежание задевания лопастей о корпус),

- проверить надёжность функционирования всей турбосистемы без снятия с двигателя.

Как проверить турбину на дизельном двигателе: видео, диагностика

Турбированные дизельные моторы отличаются большей мощностью и меньшим расходом топлива. Однако, ресурс турбины заметно ниже, чем у мотора, поэтому регулярная проверка турбонагнетателя позволит вовремя обнаружить его неисправность и обойтись небольшим ремонтом. Из статьи вы узнаете, как проверить турбину на дизельном двигателе своими руками, не обращаясь в автосервис.

Что ломается в турбине

Повышенный расход масла из-за неисправности турбины — частая поломка турбо-моторов

Чтобы четко понимать, как проверить турбину, необходимо разобраться, что именно в ней ломается. Чаще всего самый слабый элемент этого агрегата – подшипники и сальники. Если система смазки двигателя работает с нарушениями, неисправен клапан вентиляции картерных газов или из-за изношенности поршневых колец слишком велик прорыв продуктов сгорания в картер, то все это негативно влияет на состояние подшипников турбины и снижает их ресурс. Износ шариков и обойм возрастает, что приводит к появлению люфта, шума или заклинивания турбины.

Неисправный PCV-клапан приводит к росту давления масла в двигателе и турбине, из-за чего смазка продавливает сальники. Прошедшее сквозь сальник масло вытекает наружу или попадает в нагнетаемый воздух, из-за чего меняется состав топливовоздушной смеси и мотор начинает терять мощность, а в выхлопе появляется сизый или черный дым.

Когда необходимо проверять турбину

Средний срок службы турбины до ремонта или замены при использовании качественного масла, турботаймера и бережном отношении к мотору составляет 150 тысяч километров. Поэтому желательно проверять этот агрегат во время каждой замены масла. В этом случае вы обнаружите неисправность в начальной стадии, благодаря чему ремонт обойдется дешевле.

Устройство системы турбонаддува

Как самостоятельно проверить турбину

Для проверки турбины вам понадобятся чистая проветриваемая площадка, чистая белая неворсистая тряпка и помощник. Перед началом работ вы должны четко понимать, что все ваши выводы приблизительны, ведь для серьезной диагностики необходимо снимать турбину с мотора, а также проверять другие системы двигателя. Проверка турбины должна проходить так:

- На холодном двигателе внимательно осмотрите турбонагнетатель в поисках потеков масла. Проведите пальцем по корпусу агрегата, ощупайте места подключения всех шлангов и патрубков. Если обнаружили хотя бы небольшие следы масла, необходимо ехать на серьезную диагностику.

Обязательно проверьте крыльчатку на предмет продольного люфта

- Заведите двигатель и дайте ему поработать в течение 1 минуты. Внимательно слушайте, издает ли турбокомпрессор какой-нибудь шум, визг, стук или другие звуки. Если подшипники сильно изношены, то посторонние звуки появятся даже при работе на холостых оборотах. Попросите помощника несколько раз резко нажать/отпустить педаль газа, разгоняя мотор до 2,5–3 тысяч оборотов в минуту. Каждое нажатие не должно быть дольше 0,5 секунды. Слушайте турбину – если во время разгона мотора в турбокомпрессоре возникают стук, хруст, исчезающий или постоянный визг, то подшипники необходимо менять.

- Внимательно осмотрите выхлоп работающего двигателя. Во время нажатия на газ в выхлопе должно появляться немного черного дыма, это особенность всех дизельных моторов. Однако, после разгона мотора и работы на постоянных оборотах, дым должен исчезать. Если дым заметен после набора оборотов и у него сизый или черный цвет, значит, в цилиндрах, по сравнению с топливом, слишком мало воздуха. Это может происходить из-за неправильной работы PCV-клапана, изношенных колец или маслосъемных колпачков. Все это негативно влияет на состав и свойства моторного масла, из-за чего в первую очередь страдают подшипники и сальник турбонагнетателя.

Последствия развалившейся турбины. В патрубках интеркулера не должно быть масла.

- Пережмите рукой патрубок, соединяющий впускной коллектор и турбонагнетатель. Попросите помощника до упора нажать педаль газа на 2–3 секунды. Если патрубок сильно надувается и разжимает ваши пальцы, турбина исправна. Если нет, возможно заклинивание вала, повреждение лопастей или другие повреждения.

Самостоятельная регулярная проверка турбины позволяет выявить проблемы в начальной стадии, благодаря чему вы сможете устранить их без серьезного ремонта или замены этого агрегата. Пренебрежение такой проверкой приведет к тому, что вам придется выложить не одну сотню евро за ремонт или замену турбокомпрессора. Теперь вы знаете, как проверить турбину на дизеле своими руками, поэтому сможете вовремя обнаружить любую неисправность.

https://youtube.com/watch?v=uajSy2wz-u8

Дефектовка

Чтобы убедиться в исправности элемента, можно произвести его дефектовку. Как проверить турбину? Для этого отсоединяем патрубок, который идет на воздушный фильтр, и осматриваем лопатки турбины. Они должны быть без забоин и зазубрин, с правильной формой (не погнутые). При повреждении крыльчатки компрессор нужно менять, либо ремонтировать.

Как еще проверить турбину? Осматриваем состояние патрубков. Они должны быть сухими, без следов масла. Как проверить снятую турбину? Для этого нужно подвигать вал в радиальном направлении. Большой люфт недопустим. Как его определить, не зная точных параметров? Люфт должен быть таким, чтобы крыльчатка не цеплялась за холодную часть корпуса. Также проверяется вал на люфт в осевом направлении. Зазор не должен превышать 0,05 миллиметров.

Если на автомобиле используется воздушный радиатор (интеркуллер), его тоже необходимо осмотреть. Внутри него исключены потеки масла. В противном случае компрессор нуждается в ремонте.