Порядок работ перед распрессовкой двигателя

Распрессовка обычно требуется когда неисправен один из подшипников опорного типа.

Все процедуры делаются весьма аккуратно, при неаккуратном разборе можно случайно погнуть вал. Самые уязвимые места и высокая вероятность повреждения возникают при изъятии генератора, при снятии вариатора, когда снимается подшипник и при разборе КШМ.

Чтобы вынуть коленвал, сначала снимают картерную крышку, делают это так: сначала ее надо расконтрить, затем выкрутить все ее болты и только теперь можно вынимать вал. Чтобы вал вынуть нужно специальное приспособление, так как он установлен достаточно плотно

Если приспособления не имеется, то можно слегка, но не сильно постукивать по валу твердым инструментом, без резких сильных движений и осторожно вынуть деталь

После снятия вала его стоит осмотреть и найти прогибы, люфты и прочее. Неплохо бы промерять окружность штангенциркулем, если эта процедура не помогла найти проблему, то осмотр продолжают с помощью микрометра. Он позволяет найти изъяны до мм. Отклонение считается в норме, если его показание не больше 0.05 мм.

Изгиб вала определяют путем зажатия его в тисках в вертикальном состоянии. Для качественной центровки стоит немного разжать щеки конусными брусками из дерева.

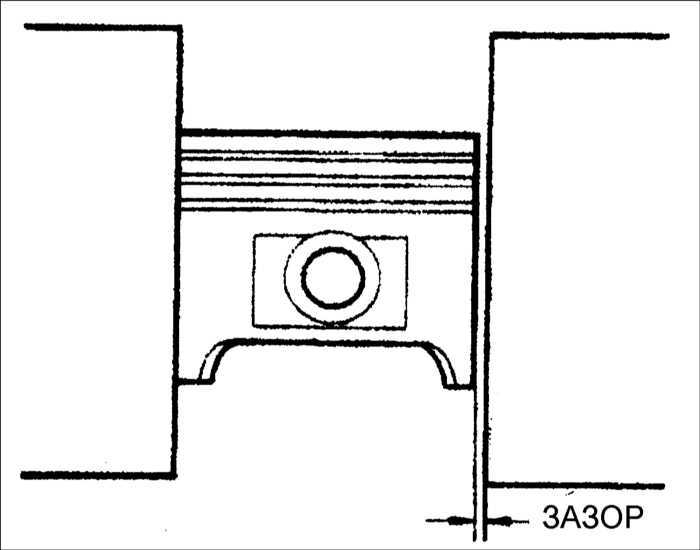

Как меняется зазор между поршнем и цилиндром в процессе эксплуатации?

Уменьшение зазора происходит из-за естественного износа рабочих частей поршня и цилиндра. Такое изменение формы металла связано с его свойством поддаваться влиянию перепадов температур.

Помимо этого, уменьшение зазора может произойти и при неправильной сборке двигателя. Например, нарушена установка шатунов или появился перекос цилиндров. Не в стороне остается и перегрев двигателя, так как большие температуры имеют свойство расширять материалы. Особенно это касается алюминия, который, в отличие от чугуна, имеет высокий коэффициент расширения.

Как и любой другой дефект, нарушение зазора между поршнем и цилиндром оказывает негативное влияние на работу двигателя. Соприкосновение поршня и цилиндра под неправильным углом приводит к возникновению сухого трения, которое осуществляется без смазочного материала и повышает температуру деталей. Последствием такого трения почти во всех случаях становится появление различных царапин на рабочих поверхностях цилиндров.

После этого, любой двигатель обязательно подвергнут ремонту. Для проведения диагностики необходимо полностью снять головку блока цилиндров и как только поршневая группа будет на виду, то можно приступать к соответствующим замерам. В процессе замеров вам понадобятся микрометр, который покажет зазор поршней и нутромер для определения диаметра цилиндра.

Коленвал и его устройство

Данный узел и в машинах и в мотоциклах отвечает за передачу поршневыми шатунами усилий и преобразует их в известный всем крутящий момент, проходящий сквозь маховик трансмиссионной системы.

В конструкцию коленвала входят два вида шеек: коренные и шатунные, а также щеки и противовесы. При этом находиться шейки могут по-разному в зависимости от того, какое количество цилиндров имеет механизм. Так, двигатель V-образного типа имеет в пару раз больше шатунов нежели шеек. Объясняется это тем, что их расположение составлено парно на каждой шейке шатуна в устройстве коленвала.

У автомобилей количество коренных шеек на одну больше, чем шатунных. Располагаются они с двух сторон шатунной шейки. Если говорить о двигателях многоцилиндрового типа, то у них те же шатунные шейки находятся в разных плоскостях. Это требуется для равномерного распределения такта на все цилиндры. Соединение шеек обеспечивается щеками. Такое распределение вызывает особую центробежную нагрузку, исходящую от кривошипов, а ее уменьшением и ослаблением заняты противовесы и полые шейки. Длительность срока службы шатунных и коренных шеек, сделанных для коленвалов из стали, обеспечивается за счет закалки специальными высокочастотными токами.

Щеки оснащены каналами, сквозь которые проходит поступающее от коренных шеек масло и входит в шатунные шейки. В последних есть «грязеуловитель» в виде полости, которая при вращении коленного вала и содействии центробежных сил улавливает любые загрязнения на собственных стенках. Почистить засоры можно через пробки, расположенные в торцах.

Двигатель ИЖ Планета 3, 4 и 5, разборка, сборка для ремонта и тюнинга

Разборку двигателя нужно производить предварительно слив с его масло и демонтировав с рамы мотоцикла, нужно обязательно двигатель тщательно помыть. Для этого желательно применить аппарат высокого давления (автомойка) с применением автомобильного шампуня. Помыв двигатель обезопасив от попадания грязи внутрь его, приступаем к разборке.

Удаляем правую крышку двигателя, снимаем генератор (открутив крепежные болты). Аккуратно нужно не испортить паронитовую прокладку снимаем крышку и разбираем коробку. Вынимаем шестерни с валами и разбираем механизмом переключения, Снимаем с двигателя рычаги управлния, снимаем крышку сцепления. Разбираем полностью сцепление и снимаем моторную цепь.

Разбираем поршневую, снимаем головку цилиндра (отвернув гайки крепления), затем снимаем цилиндр. После этого снимаем поршень с коленчатого вала, предварительно вынув стопорные кольца и аккуратно выколачиваем поршневой палец.

Кладем двигатель на левый бок и аккуратно не повредив головки, выворачиваем болты соединения, Применив мощную отвертку. Затем выбиваем на половину длины втулки центрирующие половинки картера.

Разобранные детали нужно промыть в бензине внимательно осмотреть, поврежденные и неисправные заменить новыми. Место соединения половинок картера очистить от старого клея

На сальниках (манжетах) обратить внимание на трещины и на пружинки. Подшипники должны легко без заклинивания вращаться и не должны иметь люфта

Подготовив исправные детали приступаем к сборке.

Сборку двигателя делаем в противоположном порядке разборки. Обязательно нагреваем половинку картера до той же температуры, что облегчает сборку и сохраняет поверхность картера от повреждений при запрессовке. Соединение половинок картера нужно промазать клеем БФ-4.

Поршень при установке на коленчатый вал желательно нагреть до температуры в 60 градусов, это поможет при вставке поршневого пальца. Также нужно при сборке зеркало цилиндра и поршневой палец смазать моторным маслом.

Видео — Как правильно замерять поршень

Помимо размеров поршней, немало важным показателем является и их масса. Масса поршней бывает нормальная, или с изменением на плюс (минус) 5 грамм. Кроме того, к поршням необходимо правильно подобрать маслосъемные кольца, которые должны быть ремонтных размеров.

После того, как поршни будут подобраны и установлены, необходимо еще раз проверить величину зазоров. Если она находится в пределах нормы, то можно приступать к обратной сборке двигателя. Устанавливается ГБЦ, затем привод газораспределительного механизма. После этого, прикручивается крышка ГБЦ с новой прокладкой и все навесные элементы. Не забудьте залить масло, ОЖ и отрегулировать механизм газораспределения. После этого, скорее всего, придется выставить угол опережения зажигания. Теперь автомобиль полностью готов к работе.

На этом проверка зазора между поршнем и цилиндром завершена. Какой бы простой вам не казалась эта сложная процедура, ее, все же, рекомендуется производить только в специализированных станциях технического обслуживания, так как сборка блока цилиндров – дело ответственное и лучше доверить его профессионалам. Удачи на дорогах!

Установка поршневых колец Skoda Felicia

Установка поршневых колец

| Порядок выполнения | |||||||

|

Видео про «Установка поршневых колец» для Skoda Felicia

https://youtube.com/watch?v=HHbj-DPZDOM

Замена поршневых колец (replacement piston rings)

https://youtube.com/watch?v=MQzU6FmHtxM

Установка поршневых колец и поршней ваз под турбо

https://youtube.com/watch?v=WJi-qvkCFPc

4.4.13. Установка поршневых колец

|

ПОРЯДОК ВЫПОЛНЕНИЯ |

|||||||

|

Ремонт поршневого пальца

Поршневые пальцы с износом по диаметру более 0,5 мм подлежат замене, а с износом менее 0,5 мм восстанавливаются путем перешлифовывания на меньший размер (если палец был увеличенного ремонтного размера), хромированием или раздачей.

Палец шлифуют на круглошлифовальном или токарном станке при помощи специального супортно-шлифовального приспособления. Это приспособление состоит из электродвигателя со шлифовальным камнем, оно укрепляется в супорте токарного станка.

Первоначальный размер пальца восстанавливают хромированием его или раздачей. Раздачу производят в специальном приспособлении, состоящем из основания, матрицы и оправки (пуансона). Палец нагревают до температуры 800-900° и устанавливают в матрицу, затем внутри пальца под давлением пресса или ударами молотка прогоняется оправка.

Особенности устройства

Комплектовка и сборка поршня с шатуном двигателя ВАЗ

Поршень изготовлен из алюминиевого сплава и покрыт слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, а по высоте коническая. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Поэтому для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П», которая должна быть обращена в сторону передней части двигателя.

Поршни ремонтных размеров с 1986 г. для всех моделей двигателей изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. До 1986 г. выпускались поршни следующих ремонтных размеров: для двигателей 2101 и 2103 – с увеличением на 0,2; 0,4 и 0,6 мм; для 2105 и 21011 -с увеличением на 0,4 и 0,7 мм.

Поршневой палец – стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

Шатун – стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой, поэтому при сборке цифры на шатуне и крышке должны быть одинаковы.

Расчетный зазор между поршнем и цилиндром (для новых деталей) равен 0,05-0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) – 0,15 мм. Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру при ремонте двигателя, таккак поршни и цилиндры разбиты на классы с небольшим перекрытием размеров.

Сборка . Перед сборкой подберите палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. У деталей бывших в эксплуатации, для правильного сопряжения необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна от простого нажатия большого пальца руки и не выпадал из него. Выпадающий палец замените другим, следующей категории. Если в поршень вставлялся палец третьей категории, то замените поршень палец и шатун.

Сборка шатунно-поршневой группы выполняется в порядке, обратном разборке. После установки поршневого пальца смажьте его моторным маслом через отверстия в бобышках поршня. Поршневые кольца устанавливайте в следующем порядке. Смажьте моторным маслом канавки на поршне и поршневые кольца. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 45° к оси поршневого пальца, замок нижнего компрессионного кольца – под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного 1 кольца – под углом приблизительно 90° к оси замка верхнего компрессионного кольца Нижнее компрессионное кольцо устанавливайте выточкой вниз.

Это интересно: Тормозные диски для быстрой остановки автомобиля

Заливка подшипников

При заливке подшипников выполняют следующие операции:

- Обезжиривают подшипник в 10%-ном растворе каустической соды, нагретом до температуры 80—90°, а затем промывают его в горячей воде

- Удаляют старый баббит пламенем паяльной лампы. Во избежание выгорания составных элементов баббита пламя паяльной лампы нужно направлять на внешнюю, тыльную сторону подшипника. При этом условии старый баббит может быть использован для последующей заливки в смеси с новым баббитом. При большом объеме работ целесообразно применять другой способ удаления баббита, который заключается в том, что обезжиренный подшипник опускают в расплавленный баббит, имеющий температуру 450—470°, вследствие чего старый баббит выплавляется.

- Очищают поверхность подшипника от шлака и остатков баббита металлической щеткой, смазывают травленой соляной кислотой, нагревают с обратной стороны до температуры 300—350° и лудят третником. Чугунные подшипники заливают без полуды.

- Заглушают смазочные отверстия подшипника асбестом и устанавливают его в приспособление для заливки.Простейшее приспособление для заливки отдельных половин подшипника и толстостенных вкладышей показано на рисунке. Перед заливкой баббита приспособление и подшипник должны быть прогреты до температуры 120—150°.

Для тонкостенных вкладышей применяют центробежную заливку. Сущность этого способа заключается в том, что обслуженные вкладыши устанавливают в приспособление (рис. а), укрепленное в патроне станка или в специальном приборе с ручным приводом (рис. б) и приводят вкладыши во вращение с числом оборотов 600—800 в минуту. После этого через литник заливают определенную порцию баббита, который распределяется на поверхности вкладышей ровным плотным слоем. Центробежный способ заливки можно применять и для шатунов, заливаемых баббитом по телу нижней головки (автомобилей ГАЗ-ММ, ЗИС-5). Для этого шатун устанавливают в приспособление, шпиндель которого вращается в шарикоподшипниках от электродвигателя. Верхнюю головку шатуна надевают на палец диска, а нижнюю зажимают между двумя щеками (левой и правой). При установке шатуна левую щеку нужно перемещать винтом. Перед заливкой головку шатуна нагревают на 120—150°, затем включают электродвигатель и через литник в нижнюю головку заливают строго определенную порцию баббита.

Коренные подшипники, не имеющие вкладышей, заливают непосредственно в блоке с применением специального приспособления.

Температуру баббита при заливке определяют пирометром. При отсутствии пирометра готовность баббита к заливке можно определить погружением в баббит сухой сосновой лучинки (толщиной примерно 3 мм и шириной 10 мм), которая при нормальной температуре баббита буреет через 3 сек. и обугливается через 8—10 сек.

При длительной заливке для предупреждения выгорания баббита на его поверхность насыпают слой древесного угля (кусочки 4—5 мм без пыли).

- Проверяют качество заливки подшипника или вкладыша на звук. С этой целью подшипник подвешивают на проволоке и затем легко ударяют по нему металлическим предметом. При хорошей заливке звук будет чистый, металлический, а при плохом приставании баббита—дребезжащий. В последнем случае подшипник заливают вновь

Как можно отшлифовать шейку вала коленчатого вручную?

Был у меня один случай такой в практике, когда отшлифовал шатунную ручную в шейку без станка. Как-то приехали к другу моему родственники за 1200км. Как движок в их 2114 ВАЗ застучал уже в гостях из-за того когда что выезжали на природу ударили поддон о Погнули. камень поддон и вмятина перекрыла подачу маслоприемник в масла, масло шло, но очень слабо из-за застучал и чего второй шатун.

Притащили мне машину эту в пятницу вечером, и друг просит, тебе я Сергей буду помогать но родственникам надо уехать обязательно в воскресенье. Говорю ему, так суббота завтра и мастерская не работает по расточке коленвалов, он просит меня придумай как можно сделать станка без, говорю ему я вечером подумаю а постараюсь завтра сделать. За вечер вариантов 10 придумал, но одном на остановился, как мне показалось самым удобном и быстрым.

Отшлифовал шейку коленвала так.

поддон Снял не снимая двигателя с машины, раскрутил шатун застучавший, посмотрел на вкладыши, они оказались полез, стандартные в свою кучу металлолома и нашел вкладыши неплохие 0, 25. Заткнул отверстия в шейки коленвала вставил, тряпкой вкладыши в шатун и хорошо их намазал порошком притирочным для клапанов, слегка притянул шейке на шатун коленвала. Выкрутил все свечи и гонять стал коленвал стартером, погонял минуты перерывами с две, опять снял подушку с шатуна и намазал снова притирочный порошок, опять притянул шатуна подушку, и также начал гонять стартером. делал я Так до тех пор пока подушка села не шатуна на шатун полностью, затем снял тряпкой и подушку в бензине удалил весь притирочный коленвала с порошок и вкладышей шатунов, вытащил с шейки тряпку коленвала, смазал вкладыши чистым маслом, шатун закрутил как положено, проверил, стартер Выровнял. крутит поддон и маслоприемник, поставил все на места свои, завел движок, он прекрасно заработал.

На день следующий уехали родственники друга домой, и подвела их не машина, и на ней еще ездили пол потом, а года продали, и коленвал не ремонтировали.

Замена вкладышей коленвала не снимая двигатель

Замена вкладышей колен вала не снимая двигатель с автомобиля, очень кропотливая и крайне не удобная работа. Но делать её приходится, чтобы продлить срок службы двигателя и избежать преждевременных поломок.

Работая на производственном предприятии ремонт автомобилей можно планировать. Если ремонт текущий, и даже если автомобиль очень необходим. Все равно стараешься произвести этот ремонт. Так чтобы автомобиль как можно дольше проработал до следующей поломки. Устраняешь все сопутствующие неполадки, соблюдая технологию ремонт. Даже если существует нехватка запасных частей. Ни кто потом не вспомнит, что машина долго простояла на ремонт. Скорее упрекнут когда она опять сломается да ещё по этой же причине.

То же самое я не могу сказать о ремонте автомобилей и другой техники в условиях сельского хозяйства. Если автомобиль встал в сезон посевной или уборки. Это трагедия. А если ты его ещё долго ремонтируешь это почти что преступление. Пять лет в своей практике мне пришлось работать в сельском хозяйстве. И я снимаю шапку перед людьми, которые посвятили этому всю свою жизнь.

Во время уборочной у меня произошел такой случай. При замене масла в двигателе автомобиля КАМАЗ, на масляных фильтрах заблестела медная стружка. Первое, что конечно пришлось сделать определить источник. Как правило, мелкая стружка появляется, если начинают разбиваться вкладыши коленчатого вала. Сняли поддон, раскрутили ближайшую к маховику крышку коленчатого вала. Так как здесь вкладыши подвергаются наибольшему износу. И действительно вкладыш оказался разбит. На валу следов от биения не было. Имелась незначительная выработка характерная для коленчатого вала. Приняли решение менять вкладыши, не снимая двигатель.

Затраты на ремонт двигателя когда идет сезон уборочных работ усугубляется еще потерями в заработке. Если у вас свой Кама., Вы терпите убытки каждый день простоя на ремонте. Ведь в сельском хозяйстве каждый день год кормит. Если вы работаете на предприятии, вы теряете в зарплате. Основные заработки платятся в сезон, я уже не говорю о том, какие убытки несёт предприятие.

Если коленчатый вал не пострадал. Или риски, возникшие на нем не очень глубокие, замена вкладышей колен вала не снимая двигатель с автомобиля не займет много времени. Чтобы верхние вкладыши легко вышли. Вал не должен быть отпущен больше или меньше с одной из сторон, поэтому откручивать крышки необходимо через один. Снять 1, 3 и 5 крышку. Тонкой отверткой постукиваем по торцу вкладыш со стороны противоположной замку. На удивление вкладыш легко выходит.

Затем вставляем вкладыш со стороны замка. Следим за тем, что бы замок сел в паз, вставляем вкладыш в крышку и устанавливаем её на место, верхний и нижний вкладыши должны быть расположены замок к замку, и так далее. Прижав снятые крышки небольшим усилием, но чтобы они плотно прижались к блоку, откручиваем остальные крышки, и проделываем туже самую процедуру. Затем протягиваем болты крышек при помощи динамометрического ключа предварительная протяжка с усилием 95-120 Hм и окончательная с усилием 275-295 Нм. Затем протягиваем стяжные болты с усилием 147-167 Нм. Таким же образом делается замена шатунных вкладышей колен вала не снимая двигатель.

Затем ставим масляный насос и закрываем поддон. После того как машина прошла 2000 км мы заменили ещё раз масло с основной целью, чтобы убедиться, не начало ли снова разбивать вкладыши, но все было в порядке , стружки на фильтрах не оказалось. В последствии такую процедуру приходилось делать и на других машинах, были даже случаи, когда износ шеек коленвала оказывался значительный, конечно рисковали, но все получалось. В последствии интересовался, делают ли это другие и можно ли это вообще делать. Случайно в Интернете на сайте я нашёл статью о кандидатской диссертаци Кулакова О.А. в которой, он обосновывает то, что вкладыши на автомобилях КАМАЗ необходимо менять через каждые125000 км. И в принципе я с ним согласен, редко новый КАМАЗ пробегает намного больше до ремонта двигателя. Так что не нужно дожидаться, когда разобьёт вкладыши.

Центровка коленвала

Коленвал собрали, осталось устранить биение валов (отбалансировать), многие думают что без токарного станка здесь не обойтись, но все гениальное просто.

Замерьте штангелем каждую шеку как показано на фото ниже, обычно они бывают одного размера, но бывает и немного разные в размерах. Этот размер нужно учитывать при центровке коленвала.

Фото. Замеряем щечки коленвала.

Остается только приложить штангель к щеке коленвала как показано на фото ниже. Это будет так, сначала приложите к одной щеке штангель и прижмите пальцем, штангель ляжет на щеку идеально ровно, если эта щека смещена вверх проявиться зазор между штангелем и второй щекой. Если щека окажется ниже штангель ляжет немного наискось.

Фото. Показан коленвал мотоцикла со штангелем, стрелкой показан зазор между штангелем и щекой.

Ваша задача достичь соосность щек коленвала без зазоров прикладывая штангель поочередно на каждую щеку. На фото ниже показано как можно ударом молотка смещать щеку коленвала. Только обязательно учитывайте крепость щек коленвала, коленвал на котором я показываю с кроссового ЧЗета, он каленный и не боится ударов. Но большая часть коленвалов с дорожных мотоциклов имеет мягкий метал, поэтому бить можно только по тому месту к которому не прикладывается штангель.

Фото. Так можно смещать щечку коленвала.

Если одна щечка коленвала оказалась в диаметре больше другой, то при центровке коленвала учитывайте зазор между щекой и штангелем, этот зазор визуально должен быть одинаков прикладывая штангель к большей щечки с обоих сторон.

Фото. Отцентрированный коленвал мотоцикла, штангель лежит без зазоров на щеках коленвала.

Если все сделайте как надо, все будет правильно, сэкономите деньги на новом коленвале, заменив только шатун на старом, для этого нужны только руки и неглупая голова.