Способы охлаждения электродвигателей

- Свободной конвекцией ― применяется в слабонагруженных и маломощных двигателях.

- Принудительное охлаждение ― применяется для двигателей, работающих с небольшим количеством оборотов. Обычно охлаждение осуществляется с применением вентилятора, приводимого в движение другим приводом.

- Охлаждение крыльчаткой установленной на вал ротора. Наиболее распространённый вид охлаждения, простой и удобный в эксплуатации.

Крыльчатка применяется для охлаждения двигателя либо путём обдува наружной станины двигателя, имеющей продольные охлаждающие рёбра, либо способом всасывания воздуха внутрь корпуса и обдува обмотки статора и ротора. В зависимости от температурного режима и агрессивности окружающей среды выбирают материал для изготовления крыльчаток:

- пластмасса ― применяется в неагрессивных средах и температуре потока не выше 30 градусов;

- латунь ― применяют при температуре не выше 90 градусов в неагрессивных средах;

- алюминий ― применяют в некоторых конструкциях крыльчаток большого диаметра;

- нержавеющая сталь ― используется в большинстве случаев, отличается высокой прочностью.

Также материалов, удовлетворяющих техническим требованиям.

Конструкция крыльчатки вентилятора охлаждения электродвигателя и ее применение

Выбирая крыльчатку вентилятора охлаждения электродвигателя, на ее конструкцию и применение следует обращать особое внимание. Конструкция крыльчатки может быть:

Конструкция крыльчатки может быть:

- Составная. На изготовленную монтажную ступицу монтируются рабочие лопасти.

- Цельная. Ступицу и лопасти штампуют единой деталью из листового материала.

Количество воздуха, который поступает к охлаждаемым поверхностям, зависит от диаметра крыльчатки, угла атаки лопастей и от типа крыльчатки относительно направления вращения. Крыльчатки бывают загнутыми вперед, прямыми радиальными и загнутыми назад.

После изготовления каждая крыльчатка подвергается балансировке. Благодаря балансировке исключаются сетевые биения, предотвращается разрушение подшипников, уменьшается их износ. В условиях эксплуатации не следует забывать о том, что целостность защитного кожуха крыльчатки следует постоянно контролировать. Если крыльчатка будет повреждена, электромотор перегреется и выйдет из строя.

Таким образом, для предотвращения поломки электродвигателя из-за перегрева (особенно в теплое время года), все устройства комплектуются крыльчатками обдува и охлаждения. Подбирать крыльчатку следует в соответствии с техническими характеристиками двигателя и вентилятора.

Конструктивные типы крыльчаток

По конструктивному исполнению крыльчатки бывают разных видов:

1. Открытые. Это одиночное колесо, к которому прикреплены лопасти. Данные насосные аппараты применяют для работы с грязной водой. Поскольку крыльчатка открытая, ее не засоряет грязь (например, песок или глина, которые содержатся в жидкости), масляные включения. Минусами оборудования является низкий КПД (примерно 40%), небольшой напор.

2. Закрытые. Здесь лопасти находятся между двумя дисками. Такие колеса бывают сварными, штампованными или литыми. Это наиболее популярный вариант для перекачивания чистой воды (из-за сложности конструкции примеси будут ее засорять), который формирует хороший напор, предотвращает утечки продукта.

3. Полузакрытые. Сочетают свойства указанных выше конструкций. Это один диск, а роль второго выполняет стенка насоса. При этом высота лопастей такова, что позволяет им с малым зазором прилегать к корпусу аппарата. Данный тип насосов имеет высокую производительность, востребован для перекачки загрязненной жидкости (например, содержащей ил).

Энергия электродвигателя передается крыльчатке специального вала, который прикрепляется к центру колеса. Надежное и прочное крепление не должно проворачиваться. Оно бывает нескольких типов:

1. Коническое. Конус дает возможность легко заменить колесо, однако крепление не слишком надежное (может возникать эффект биения колеса). Оно подходит для работы с водой, при перекачивании же более плотных жидкостей будет снижаться КПД.

2. Цилиндрическое. Главный плюс цилиндра — это точное фиксирование крыльчатки на вале. Для лучшей фиксации крепления оно дополняется выступами.

3. Крестообразное. Наиболее жесткое крепление из-за наличия разу четырех выступов, позволяет перекачивать высокоплотные жидкости.

4. Шестигранное. Также достаточно жесткое крепление. Преимуществом является легкая насадка крыльчатки, отсутствие проворачивания. Идеальный вариант для работы с грязной жидкостью (в совокупности с колесом открытого типа).

5. Шестигранное в виде звезды. Такая посадка характерна для высоконапорных центробежных устройств, рабочие колеса которых изготавливают из нержавеющих сплавов. Сложная конструкция предполагает идеальную обработку крыльчатки и вала.

Причины поломок детали

Поскольку крыльчатка — ключевой элемент центробежного насоса, именно она чаще всего становится причиной его поломки. Проблемы могут возникнуть ввиду сложных рабочих условий: воздействия самой перекачиваемой жидкости (высокая плотность, содержание абразива), температурных перепадов, вибрации. Колесо также изнашивается из-за работы «всухую»: крыльчатка деформируется и даже полностью разрушается.

Причинами поломки детали иногда является кавитация, когда происходит «холодное закипание» жидкости на поверхности детали. В данной зоне схлопываются воздушные пузырьки, и скачки давления повреждают крыльчатку. Возможно, колесо изначально было неправильно установлено или же в ходе работы произошло его смещение.

Некоторые виды насосов

При делении насосов от цели использования выделяют группы:

- Погружные:

- скважинного типа;

- дренажные аппараты (отдельно для чистой и грязной воды);

- колодезные.

- Поверхностные:

- насосные станции;

- фонтанные;

- канализационное оборудование.

По типу энергопитания разделяют на:

Также в быту используют крыльчатый ручной насос для колодца.

По способу перекачивания воды:

Самовсасывающие помпы используют для полива сада и огорода, для подъема воды из колодца или скважины. Разделяют их на:

Преимущество насосной станции состоит в том, что она работает при перебоях электроснабжения. Эксплуатация доступная и простая, износостойкий мотор.

Причины замены нагнетателя

Двигатель насосной станции расположен вне досягаемости воды, чего не скажешь о пропеллере. Крылья направления жидкости постоянно находятся в агрессивной среде. Вода и мелкие частицы в ней бьют по лопастям, воздействуя на материал изготовления. Соответственно, импеллер разрушается. Признаки неисправности:

- Характерный стук подшипника или скрежет в корпусе нагнетателя. Колесо на вращательном валу центровано, когда одна из лопастей разрушена, разбивается и сам подшипник. Он начинает стучать и вибрировать – это одна из причин замены.

- Потеря давления на выходе насоса. При условии, что в корпус не попал воздух, давление в выбросе воды уменьшилось или вовсе пропало, значит, устройство сломано. Прежде чем ремонтировать крыльчатку, нужно проверить двигатель помпы, вращает ли он вал.

- Двигатель гудит, но вал не крутится. Очень редко такое бывает. Причина в залипании пропеллера. В лопасти попал мусор, или они заржавели и заклинили ступицу.

- При постоянном использовании существует естественный износ запасных частей и механизмов. С этим ничего не поделаешь, придется менять.

- Разгерметизация насосного оборудования, а именно крыльчатки. Вследствие неправильного монтажа или неверной эксплуатации может произойти потеря внутреннего давления в корпусе насоса или импеллера. Это приведет к серьезной поломке и необходимости замены рабочего диска.

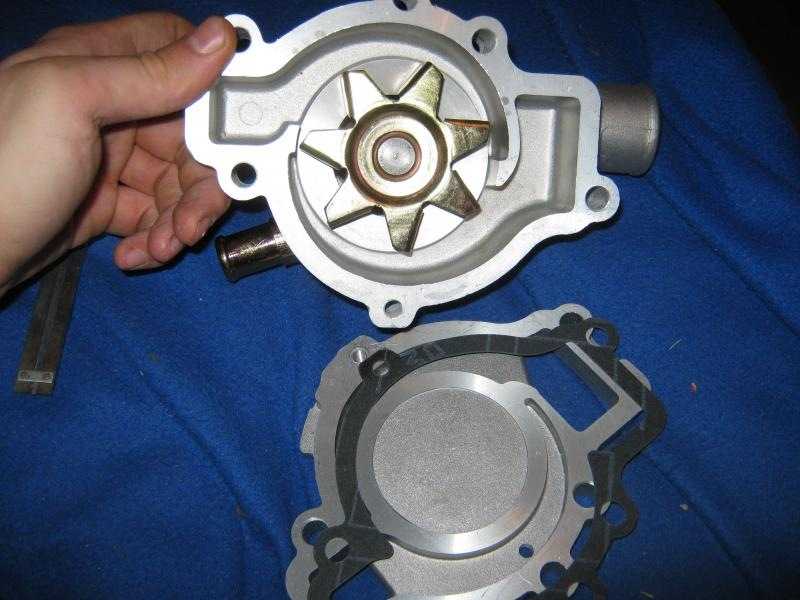

Устройство и назначение рабочего колеса

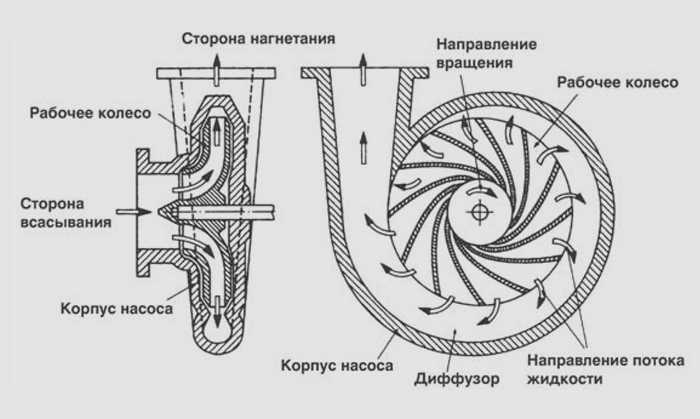

Крыльчатка – основной рабочий орган насоса или насосной станции. Рабочее колесо служит для того, чтобы преобразовывать вращательную энергию двигателя в энергию перемещения жидкости.

Жидкость, находящаяся в крыльчатке, за счет движения рабочего колеса, также вращается под действием центробежной силы, генератором которой и является крыльчатка. Благодаря этой силе жидкость перемещается от центральной части рабочего колеса к периферии. Там жидкость под давлением выталкивается в напорный патрубок насосного оборудования.

Типы крыльчаток

Крыльчатки существуют различных типов: диагональные, осевые, радиальные. По своей конструкции делятся на открытые, полузакрытые и закрытые.

- Открытое рабочее колесо представляет собой диск и лопасти, которые находятся на его поверхности. Лопастей зачастую бывает четыре или шесть. Данный вид крыльчатки применяют для перекачивания загрязненной жидкости, с маслянистыми или твердыми включениями, при низком напоре. При такой конструкции колеса удобно очищать его каналы. Отличительная особенность данного вида – это невысокий коэффициент полезного действия, который составляет в среднем 40%. Однако он обладает высоким уровнем износостойкости и легко очищается от различных засорений.

- У полузакрытого рабочего колеса отсутствует второй диск, что отличает его от закрытого, а лопасти при маленьком зазоре примыкают к корпусу насоса. Этот вид предназначен для перекачивания низкокислотных жидкостей, а также сильно загрязненных.

- В закрытом рабочем колесе лопасти располагаются между двумя дисками. Это наиболее востребованный вид, который часто применяют в центробежных насосах. При таком виде крыльчатки насоса, создается мощный напор, утечка жидкости минимальная, и повышенный коэффициент полезного действия.

Способы изготовления закрытых колес отличают их между собой:

Более высокое количество лопастей обеспечивает лучшую эффективность работы водяных насосов.

Способы посадки колес

Посадочные места крыльчаток на вал двигателя могут быть различные. Так, например, в одноколесных водяных насосах они конические или цилиндрические. Многоступенчатые вертикальные или горизонтальные насосы и насосы для скважин имеют крестообразное, шестигранное посадочное место, или в форме шестигранной звезды.

- При конической посадке рабочее колесо легко посадить и снять. Недостаток ее состоит в том, что крыльчатка водяного насоса менее точно располагается относительно корпуса в продольном направлении, чем при цилиндрическом способе. Посадка на вал жесткая, двигать колесо нельзя.

- Точное положение крыльчатки на валу обеспечивает цилиндрическая посадка. Фиксируют колесо при помощи шпонок. Данный вид посадки применяют в вихревых и погруженных вихревых насосах. Недостаток заключается в том, что необходимо точно обрабатывать вал насоса и отверстие в ступице крыльчатки.

- Шестигранные и крестообразные посадки используют в насосах для скважин. Этот способ обеспечивает легкую посадку и снятие колеса. Фиксирование жесткое.

- Посадку в виде шестигранной звезды используют в горизонтальных и вертикальных многоступенчатых высоконапорных насосах, крыльчатки в которых изготовляют из нержавеющей стали. Данная конструкция самая сложная и требует высокого класса обработки вала и рабочего колеса.

Изготовление самодельной помпы простейшей конструкции

Как сделать помпу более удобной конструкции? Можно изготовить такое устройство из обычных пластиковых труб. Для этого потребуются следующие расходные материалы:

- 1 метр пластиковой канализационной трубы диаметром 50 мм;

- два обратных клапана на ½”;

- пластиковая канализационная труба диаметром 24 мм;

- кусок резины;

- пары «болт – гайка» с шайбами (Ø 6–8 мм);

- отводы, заглушки и уплотнительные манжеты;

- сгоны, хомуты, фитинговые зажимы и другие сантехнические детали.

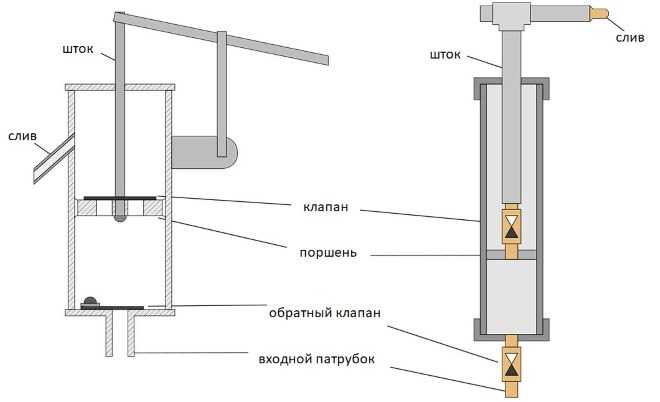

Предлагаемая конструкция (справа на рисунке) основана на схеме классической ручной помпы (слева)

Самодельная помпа предложенной конструкции может быть изготовлена по двум конструктивным схемам: со сливом воды через ручку и с боковым сливом.

Устройство со сливом через ручку

Водяная помпа со сливом через ручку – наиболее простой вариант из двух предложенных выше. Вода будет подниматься по штоку поршня, выполненному из пластиковой трубы, и затем изливаться из верхней части устройства.

Для изготовления гильзы водяной помпы необходимо сделать следующее.

- Сначала надо подготовить основу гильзы, отрезав от трубы диаметром 50 мм кусок длиной 650 мм.

- На нижний конец гильзы устанавливают лепестковый клапан, который делают в такой последовательности: в пластиковой заглушке сверлят несколько отверстий (8–10) диаметром 3–4 мм; из резины толщиной 3–4 мм вырезают круг диаметром 50 мм, который крепят в центре заглушки при помощи заклепки или болта.

- Заглушку с готовым лепестковым клапаном устанавливают на нижний конец гильзы и фиксируют при помощи саморезов, вкручиваемых в стенки трубы-гильзы. Место соединения гильзы и заглушки необходимо уплотнить герметиком.

- На отрезок трубы длиной 70–80 см и Ø 24 мм, который будет выполнять функцию штока поршня, устанавливают обратный клапан. Последний должен пропускать воду в направлении трубы-штока. Для установки клапана конец трубы нагревают, затем вставляют в него штуцер клапана. Полученное соединение дополнительно укрепляют червячным хомутом.

- Для изготовления самого поршня можно использовать носовую часть отработанной тубы от герметика объемом 350 мл. Чтобы будущий поршень принял форму и размеры внутреннего сечения трубы-гильзы, его нагревают и помещают внутрь такой трубы, дав ему в ней полностью остыть. После того как поршень будет готов, его подрезают и фиксируют на обратном клапане, используя муфту с наружной резьбой и накидную гайку.

- Завершающими этапами изготовления такого насосного устройства являются его установка в гильзу, фиксация на гильзе верхней заглушки с предварительно выполненным отверстием под шток, установка на верхний конец штока сгона 90°.

Таким образом, водяная мини-помпа своими руками изготавливается достаточно легко. Она надежна, но не совсем удобна в использовании, так как точка излива воды постоянно перемещается.

Устройство с боковым сливом

Задаваясь вопросом о том, как сделать насос эргономичным, можно рассмотреть модель с боковым сливом. Для изготовления такого водяного насоса достаточно выполнить доработку вышеописанной конструкции.

- На верхнюю часть трубы-гильзы устанавливается тройник 35°.

- В полом штоке поршня делаются отверстия, которые не должны нарушать его жесткости.

После таких доработок вода из штока будет попадать во внутреннюю часть гильзы, подниматься поршнем до уровня сливного отверстия и выливаться через него.

Насос из металлической трубы

Какие еще типы насосных устройств можно сделать своими руками

Многие домашние мастера задумываются над тем, как сделать водяной насос своими руками, преимущественно потому, что стоимость серийных моделей довольно высокая. Между тем многие из таких устройств не отличаются сложностью конструкции. Воспроизвести ее самостоятельно, используя подручные материалы, вполне возможно. Так, своими руками можно изготовить мембранный насос (или диафрагменный), причем это может быть оборудование как с ручным, так и с электрическим приводом. Заводской в таком водяном насосе может быть только мембрана, все остальное можно изготовить из подручных материалов и конструктивных элементов старой техники.

Центробежный насос своими руками тоже можно сделать, используя крыльчатку от серийного оборудования, любой подходящий приводной двигатель и корпус, изготовленный самостоятельно. При этом сделанные своими руками насосы, получив опыт изготовления подобных устройств, всегда можно доработать.

Сегодня у всех, кто думает над тем, как делать насос для воды, имеется прекрасная возможность – свободный доступ к информационным материалам, а также к пошаговым видеоурокам. Это позволяет не совершать ошибок и без лишних трудозатрат изготовить оборудование, удовлетворяющее пользователя по стоимости, а также по техническим и эксплуатационным параметрам.

Изготовление спирального гидравлического насоса

Для дачи или частного дома, в непосредственной близости от которых протекает река, можно изготовить своими руками водяной насос, внешне очень похожий на карусель (с принципом его работы можно познакомиться по видео в интернете). Основой конструкции такого насоса является колесо с лопастями, приводимое во вращение движущимся речным потоком. В качестве насосного узла в этом устройстве выступает спираль, изготовленная из пластиковой трубы диаметром 50–75 мм и зафиксированная на колесе с лопастями при помощи хомутов.

Спиральный гидравлический насос

Патрубок трубной спирали, расположенный на наружном контуре такой конструкции, оснащается заборным ковшом, который изготавливается из трубы большего диметра – 150 мм. Внутренний патрубок спиральной конструкции подсоединяется к трубному редуктору, который располагается на уровне оси колеса с лопастями и надежно фиксируется на неподвижном основании.

Трубный редуктор – ключевой узел спирального насоса

Максимальная высота, на которую сможет поднимать перекачиваемую жидкую среду такой самодельный насос для воды, будет зависеть от расстояния, преодолеваемого заборным ковшом данного устройства под водой. Принцип действия рассматриваемого водяного насоса основан на том, что в момент погружения заборного ковша в воду в спиральном трубопроводе образуется закрытая система, состоящая из участков жидкой среды и воздушных полостей, в результате чего перекачиваемая жидкая среда перемещается к центру спирали и попадает в трубный редуктор.

С помощью такого оригинального насосного оборудования можно организовать полноценный полив дачного или приусадебного участка в летний период, не применяя для этих целей электронасос. Это позволит сэкономить электроэнергию.

Материал крыльчатки

На качество насоса, его вес, прочность влияет материал крыльчатки. Больший вес позволяет работать с высокоплотными средами, но вместе с тем расходует больше энергии электродвигателя. А меньший вес снижает мощность. Металлические детали рабочего колеса способны подвергаться коррозии.

Для изготовления крыльчатки сегодня популярны следующие материалы:

1. Нержавеющая сталь. Обладает высокими механическими качествами, стойкостью к коррозии, но отличается низкими литейными качествами. Поэтому данные модели рабочего колеса изготавливают посредством сварки.

2. Углеродистая сталь. Востребована для производства крыльчаток для больших насосных агрегатов, которые работают в условиях низкой коррозии. Стойкость оборудования повышают специальные наплавки.

3. Листовая сталь. Стойкий к коррозии материал дает возможность изготовить тонкие лопасти, но их нельзя сделать закругленными.

4. Алюминий. Легкий и прочный материал, не подвержен коррозии, но не слишком долговечный.

5. Чугун. Наиболее тяжелый материал, предназначен для работы с высокоплотной средой. Срок эксплуатации невелик из-за подверженности коррозии.

6. Латунь. Прочный и антикоррозийный материал, наиболее часто используется для изготовления крыльчатки.

7. Пластик. Легкий и недорогой материал. Насос является производительным, но не справляется с тяжелыми жидкостями. Крыльчатку придется часто менять.

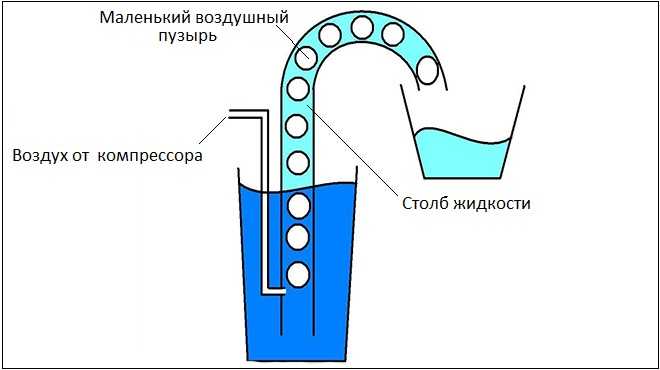

Создание эрлифта

Откачка воды из резервуаров и подземных источников может быть организована и без помощи типового насосного оборудования. Для этого понадобится оригинальное устройство, которое называется эрлифт. Чтобы изготовить такой простой, но достаточно эффективный насос для воды своими руками, потребуются две трубы разного диаметра, по одной из которой будет подаваться сжатый воздух, а по второй – откачиваться вода, и обычный воздушный компрессор.

Принцип действия эрлифтного насоса

Принцип действия эрлифта, который был изобретен еще 200 лет назад, заключается в следующем. Если поместить в толщу воды две трубки, по одной из которых будет подаваться сжатый воздух, это приведет к образованию смеси из жидкости и пузырьков. Такая смесь, обладая меньшей плотностью, чем вода, начнет подниматься вверх по второй трубке.

Чтобы посмотреть, как работает такой водяной насос, можно провести несложный опыт, поместив в бутылку с водой две трубки, одна из которых подсоединена к аквариумному компрессору, работающему от маломощного моторчика. При включении компрессора из второй трубки начнет выливаться вода. КПД такого водяного насоса, как правило, не превышающий 70 %, напрямую зависит от нескольких параметров – расхода воздуха, глубины погружения и суммарной высоты, на которую необходимо поднимать перекачиваемую воду.

Самодельный водяной насос из маслонасоса

При переезде из города в деревню сталкиваешься с вопросом полива огорода и водоснабжения дома. Тот, кто бесперебойно пользовался погружными насосами, прекрасно знает, насколько надежны разнообразные «Ручейки», «Роднички», «Гномы». Большинство вибрационных устройств не выдерживает и одного сезона активной работы, часто ломаясь уже через месяц после покупки. А пить хочется каждый день, и поливать огород тоже нужно, поэтому желательно иметь запасной насос на случай аварии. Конечно, можно держать в запасе отремонтированный водяной насос, который ранее отказал, и ему пришлось искать замену. А также вполне реально сделать водоперекачивающий агрегат своими руками.

Для того чтоб собрать самодельный водяной насос понадобиться:

- небольшой электрический двигатель, мощностью максимум до 1,5 кВт;

- электрический кабель или удлинитель;

- водяная помпа или маслонасос;

- систему передачи в виде ремня и шкивов или пальцев и полумуфт;

- резиновые шланги или трубы.

- стальная или деревянная тяжёлая основа.

Сборка насоса

Насосы шестеренные НШ32У-3 служат для нагнетания масла в гидросистемах многих машин:

- тракторы ЮМЗ, ХТЗ, МТЗ, ДТ;

- комбайны НИВА, Сибиряк, Кедр, Енисей;

- грузовые автомобили ЗИЛ, ГАЗ, ФАЗ, КрАЗ, МоАЗ;

- автосамосвалы КамАЗ, БелАЗ, МАЗ;

- экскаваторы;

- автогрейдеры;

- погрузчики;

- сельскохозяйственные машины;

- автопогрузчики.

Устройства НШ производятся с правым и левым вращением ведущего вала, но для установки на самодельную насосную станцию это их различие не имеет никакого значения, главное — правильно подсоединить всасывающий шланг к отверстию с надписью «Вход», а выпускной к выходу.

Характеристики маслонасоса НШ32У-3:

- Рабочий объём — 32 см куб.

- Давление номинальное на выходе — 16 МПа.

- Давление максимальное на выходе — 21 МПа.

- Частота вращения номинальная — 2400 об. в мин.

- Частота вращения максимальная — 3600 об. в мин.

- Частота вращения минимальная — 960 об. в мин.

- Номинальная подача — 71,5 литра в мин.

Можно предложить использовать взамен устройства НШ силовую установку гидроусилителя руля грузовика КрАЗ со схожими характеристиками. Этот насос также имеет шестеренное устройство.

Для самодельного водяного насоса пригодится электродвигатель от старой стиральной машинки мощностью 200–300 Вт. Старая «помощница» уже не может конкурировать с современными программируемыми аппаратами, а вот её электромотор и помпа ещё долго могут послужить.

Очень удобно, что большинство электродвигателей со стиралок можно подключить напрямую к сети 220 В без доработок, ведь у них имеются пусковые обмотки. Не забудьте только о надёжном заземлении металлического корпуса самого электромотора, он же работает рядом с водой. Обязательно подключайте любую самоделку к сети только через предохранители или автомат защиты.

Маслонасос отлично работает с водой! Не нужно заполнять заборный шланг водой, так как перекачивающие шестерни обеспечивают отличное всасывание с глубины 4 метра, производительность при этом — 2–2,5 м куб. в час. Заливная горловина на впускном патрубке совершенно бесполезна.

После работы насос рекомендуется просушить, чтобы шестерни не ржавели. Достаточно лишь 15–20 минут погонять его без воды на холостом ходе — на этом просушка и заканчивается.

Доработки самодельного насоса

Часто мощности самодельного насоса бывает недостаточной, и он не может поднять воду со скважины или глубокого колодца. Тогда можно решить проблему, воспользовавшись одним из способов увеличения напора на всасе:

- Опустить насос как можно ближе к воде.

- Провести с выпускного патрубка линию рециркуляции, и потоком с неё увеличить напор на всасе.

- Компрессором поднять давление воздуха в заранее герметизированной скважине.

- Подключить ещё один слабенький насос в тандем.

А что если отключат электричество? Тогда не мешало бы приспособить к самодельному насосу бензиновый двигатель от мотокосы, бензопилы или мопеда.

Из чего делают

Материал, из которого изготовлено рабочее колесо, влияет не только на среду, где может работать насос, плотность воды, но и на экономическую составляющую. Более прочный агрегат будет потреблять больше энергии, но и производительность соответствует. И наоборот, мягкие лопасти помогут сэкономить на электроэнергии, но при интенсивном применении колесо придется скоро менять. Материалы изготовления крыльчатки для водяных насосов:

- Алюминий. Очень распространённый материал среди погружных насосов с открытыми лопастями. Легкий и устойчивый к коррозии, может долгое время находиться под водой и работать, не нагреваясь. Для вращения потребляется небольшое количество энергии, поэтому мало тратится электричество и ресурс насоса. Из минусов: – алюминий – хрупкий материал, при попадании мусора или камня лопасти разрушатся, потребуется замена.

- Сталь более надежна, чем алюминий и пластик. Крыльчатка для насоса из стали отливается или вырезается на токарном станке. Лепестки должны быть абсолютно симметрично расположены и одинаковы. В центре имеется отверстие под крепление к ступице. Конечно, двигателю понадобится больше усилий для вращения колеса, соответственно, электричество потратится тоже. Есть еще один небольшой минус стальной крыльчатки – высокая подверженность коррозии при взаимодействии с водой.

- Чугун. Известно, что чугун меньше подвержен окислению и коррозии при работе с водой, поэтому в станциях и группах повышения давления, которые вынуждены работать в агрессивной среде непрерывно, используют именно этот материал. Минус у него тоже есть, это его вес. Чугунная крыльчатка намного тяжелее стальной и вращать ее сложнее. Такое колесо отливают по нужным размерам, но чугун не всегда остается в заданной форме – это еще одна трудность. Иногда вал приходится подгонять под отверстие в диске.

- Пластик, хрупкий и ненадежный. Подходит для погружных и центробежных устройств малой мощности. При попадании малейшего мусора лопасти ломаются, и диск полностью приходит в негодность. К плюсам можно отнести малую себестоимость рабочего колеса, а также быстрый ремонт насоса.

Способы охлаждения электромоторов

Существуют следующие варианты охлаждения:

- Двигатели малой мощности, работающие под слабой нагрузкой, охлаждаются путем свободной конвекции воздуха.

- Низкооборотным электромоторам свободной конвекции недостаточно, и в них используют принудительное охлаждение. Для охлаждения таких агрегатов обычно используется вентилятор, который приводится в действие другим приводом.

- Удобнее всего осуществлять охлаждение с помощью крыльчатки, которая установлена на вал ротора. Такой способ и прост, и эксплуатационно целесообразен.

Крыльчатка охлаждает электромотор, обдувая его наружную станину с продольными ребрами охлаждения, или всасывает окружающий воздух в корпус, также обдувая обмотки неподвижного статора и вращающегося ротора. Выбор материала для изготовления крыльчатки зависит от того, каков температурный режим, и насколько агрессивна окружающая среда.

Следовательно:

- Если среда не является агрессивной, и температура потока не превышает тридцати градусов Цельсия, крыльчатку изготавливают из пластмассы.

- Если среда не агрессивна, а температура потока не превышает девяноста градусов Цельсия, для изготовления крыльчатки используется латунь.

- Для изготовления некоторых конструкций крыльчаток крупного диаметра применяется алюминий.

- Чаще всего крыльчатки делают из такого высокопрочного материала, как нержавеющая сталь.

Крыльчатки могут также производиться из других материалов, которые соответствуют техническим условиям.

![Как работает электродвигатель [для чайников]](http://oksimetr.ru/wp-content/uploads/a/0/e/a0eb0983a4d658741347790569945c3a.jpeg)

![Как работает электродвигатель [для чайников]](http://oksimetr.ru/wp-content/uploads/6/b/9/6b93d8f08c43cae1c85dd7513189db28.jpeg)