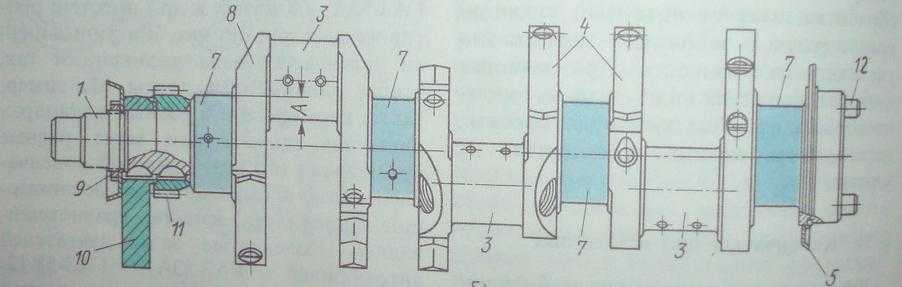

Рисунок 1.1.2 — Коленчатый вал двигателя автомобиля ЗИЛ-130

На рисунке 1.1.3 приведен коленчатый вал двигателя ЯМЗ-236. Характерной конструктивной особенностью двигателя ЯМЗ-236 являются развитые по диаметру, но относительно короткие коренные и удлиненные шатунные шейки, что является закрепленной пары шатунов на общую шейку. Коленчатый вал данного дизеля не имеет фланцев для крепления маховиков, также как и коленчатый вал двигателя КамАз-740. Вкладыши коренных подшипников трехслойные, с рабочим слоем из свинцовистой бронзы. Диаметр шатунной шейки 88 мм, а коренной 110 мм. Коленчатый вал двигателя ЯМЗ-236 имеет, три шатунные шейки 3, расположенные под углом 120, и четыре коренные шейки

Чтобы восстановить, нужно знать дефекты

Если разделить условно все детали, которые наиболее часто подвергаются восстановлению, то 53,3% всех восстанавливаемых деталей имеют цилиндрическую форму, как наружную, так и внутреннюю. 12,7% всех восстанавливаемых деталей приходится на долю резьбовых деталей, и примерно по 10% – на зубчатые (шестерёнки, звёздочки и т. д.) и шлицевые (валы, втулки) детали. Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Если рассматривать сам процесс восстанавливания, то на первой стадии необходима тщательнейшая очистка детали. Если не уделить чистоте должного внимания, то, например при наплавке оставшаяся грязь, скорее всего, может вызвать образование пор и раковин. А при покрытии гальваническими или химическими способами жировые или иные загрязнения приводят к отслаиванию этих покрытий при эксплуатации.

На следующем этапе проводят дефектацию деталей, сначала внешним осмотром, а затем – используя универсальный измерительный инструмент. Выявляют трещины, забоины, вмятины, участки, значительно пострадавшие от коррозии, поверхности и посадки, имеющие существенную выработку. Для выявления скрытых дефектов, проверки на герметичность, а также для определения правильности взаимного положения сопрягаемых деталей существуют специальный мерительный инструмент и типовые приспособления. От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

Конечно, многие скрытые дефекты в полевых условиях обнаружить сложно. Поэтому, скажем, при подозрении на возникновение внутренних трещин в сплошных деталях их желательно выявлять магнитным способом с помощью универсальных магнитных дефектоскопов. На специализированных предприятиях, как правило, имеется подобное оборудования. Для выявления внутренних дефектов в деталях из цветных металлов используют люминесцентную дефектоскопию.

Для обнаружения трещин в корпусных деталях пользуются гидравлическим способом. Предварительно заглушками закрываются все штатные отверстия, затем деталь устанавливают на специальный стенд и внутреннюю полость заполняют водой, создают давление и выдерживают некоторое время.

В экстренных случаях трещины хорошо выявляются обработкой обезжиренной поверхности металла керосином, в который добавляется трансформаторное масло и скипидар, примерно 150 и 50 г на 1 л керосина соответственно. Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Растачивание отверстий [ править | править код ]

Растачивание на токарных станках, как правило, производится в следующих случаях:

- если сверление, зенкерование или рассверливание не обеспечивают необходимой точности размеров отверстия;

- если есть необходимость обеспечения прямолинейности оси отверстия и точности её положения;

- если нет сверла или зенкера необходимого размера;

- если необходимо обработать отверстие, диаметр которого превышает наибольшие стандартные диаметры свёрл и зенкеров;

- при небольшой длине отверстия.

Устройство расточного резца

Расточный резец — это технологическое приспособление, состоящее из трёх основных частей:

- сменная неперетачиваемая пластина;

- тело расточной оправки;

- хвостовик.

Пример очистки деталей ДВС

Разобранные детали перед поступлением на контроль подвергаются очистке и обезжириванию. Удаление нагара с поршней, выпускных патрубков, выпускных клапанов и из камер сгорания головок блока производится или механическим, или химическим способом. Для удаления нагара механическим способом применяются металлические щетки и скребки. Привод металлических щеток производится от электродрели. Для удаления нагара из поршневых канавок поршней применяется специальная обжимка с шипами. Шипы плотно входят в поршневые канавки и при подвертывании обжимки снимают нагар. Поршень при этом зажимается в специальные тиски.

Химический способ удаления нагара заключается в выдерживании деталей в ванне с подогретым раствором и последующей промывке. Применяются специальные растворы для удаления нагара или следующий состав ванн: эмульсол 3,5 %, кальцинированная сода 0,15 %, остальное вода. Температура ванны с раствором 60…80 °С. После раствора детали промываются в горячей воде.

Очистка водяной рубашки блоков и головок цилиндров от накипи производится в специальных камерах, оборудованных рольгангами и центробежным насосом. Блок устанавливается на рольганг и при помощи шланга, присоединяемого к боковому фланцу блока, через рубашку прокачивается 10-процентный раствор каустической соды, подогретый до 60…80 °С, или раствор тринатрийфосфата из расчета примерно 3…5 кг на 1 м3 воды. После удаления накипи рубашка блока промывается чистой водой.

Просмотров:

1 289

Зазор в замке

Прорезь в поршневом кольце принято называть замком. Этот зазор необходим, но он создает и очевидную проблему – в этом месте газы из цилиндра могут спокойно проникать в картер. Поэтому он должен иметь минимальную ширину при сборке, но не нулевую – из-за неравномерности теплового расширения цилиндра, кольца и поршня замок может свестись, после чего кольцо сломается.

Для каждого конкретного двигателя, исходя и из материалов, и из рабочего диапазона температур задается минимальный тепловой зазор в замке – при сборке мотора проверяем зазор в замке, чтобы он был не меньше нижнего порога номинала.

Износа кольца и цилиндра приводит к тому, что кольцо «расходится», зазор в замке растет, как растут и потери давления и масло проникает в камеру сгорания. Исходя из этого, задается максимальный размер зазора, при превышении которого кольцо заменяется новым.

Сравним величины номинального зазора для разных двигателей:

- ВАЗ-2108: 0,25-0,45 мм;

- ГАЗ-24: 0,25-0,6 мм;

- Honda CR-V (мотор K20A4): 0,2-0,35 мм.

О чем нам говорят эти цифры? Минимальный предел зазора в замке нового кольца у отечественных двигателей близок, но вот максимальный выше в моторе с меньшей степенью форсировки: потери давления при этом сохраняются терпимыми. У японского же мотора материалы подобраны лучше, охлаждение верхнего кольца эффективнее, поэтому снижается минимальный размер, и «вольностей» при сборке допускается меньше. Максимальный предел при дефектовке отличается – на моторах ВАЗ он составляет 1 мм, ГАЗ – 1,2 мм, у «Хонды» же верхнее компрессионное кольцо считается изношенным уже при зазоре 0,6 мм, с каким еще можно было бы собирать новый мотор двадцать четвертой «Волги».

Рекомендуем: Как отремонтировать своими руками блок розжига ксенона

Зазор в замке – это важный показатель при дефектовке мотора. Заводя кольцо на разную высоту, где цилиндр изнашивается по-разному, можно без нутромера узнать степень износа: в верху, где кольцо не соприкасается со стенками, цилиндр сохраняет номинальный диаметр, и именно в этом месте зазор в замке отображает износ кольца. Опускаясь ниже, кольцо расширяется, указывает на увеличение диаметра цилиндра ближе к середине, затем снова сужается. Грубо, но достаточно показательно рассчитываем разницу в диаметрах цилиндра на разной высоте, отталкиваемся от измеренного зазора.

Предположим, номинальный диаметр цилиндра – 78 мм, что соответствует окружности 122,522 мм. Измеренный зазор в замке при установке кольца вверху – 0,4 мм, длина самого кольца – 122,122 мм. Теперь опускаем его к центру цилиндра и измеряем зазор 0,8 мм – из окружности 122,922 мм получаем диаметр 78,25 мм. Такой метод не учитывает то, что цилиндр становится бочкообразным или яйцевидным, и в середине кольцо прилегает к стенкам не всей поверхностью. Тем не менее, изменение зазора в замке указывает нам, что проблема двигателя не в износе колец, которые просто заменить: потребуется расточка цилиндров.

Дефектация и ремонт блока цилиндров двигателя ЗМЗ-405

Блок цилиндров — отлит из серого чугуна и выполнен в виде моноблока с картерной частью опущенной ниже оси коленчатого вала. Между цилиндрами в верхней части имеются выполненные в отливке протоки для прохода охлаждающей жидкости.

В нижней части блока расположены пять гнезд коренных подшипников. Крышки коренных подшипников, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

|

рис. 1 |

На нижних поверхностях 1, 2 и 4-ой крышек выбиты их номера для правильной установки. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Блоки с пробоинами на стенках цилиндров, с трещинами на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, с пробоинами на водяной рубашке и картере подлежат выбраковке.

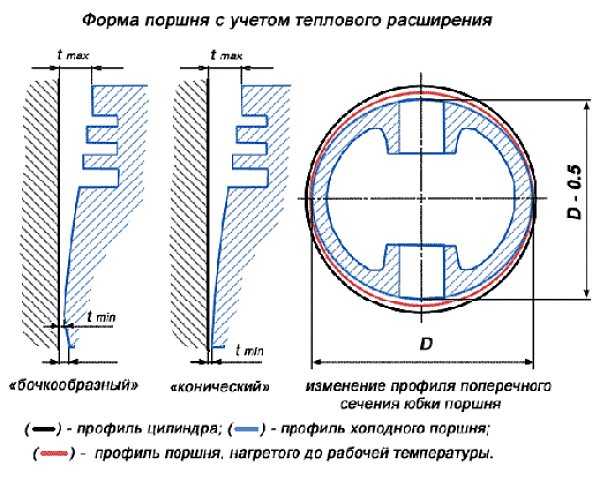

В результате естественного износа цилиндры в блоке приобретают по длине форму неправильного конуса, а по окружности — овала. Наибольшей величины износ достигает в верхней части цилиндров против верхнего компрессионного кольца, при положении поршня в ВМТ, наименьший — в нижней части, при положении поршня в НМТ.

Цилиндры и поршни разбиты на пять размерных групп А, Б, В, Г, Д. Буква, обозначающая группу цилиндра, нанесена краской на левую наружную сторону блока напротив каждого цилиндра.

Все цилиндры в одном блоке должны, как правило, обрабатываться под один и тот же ремонтный размер с допуском +0,036. +0,072 мм от номинала, за исключением случаев, когда требуется вывести неглубокие царапины на зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,10 мм), здесь допускается исправление только дефектных цилиндров.

В тех случаях, когда в распоряжении имеются лишь ограниченное число поршней рекомендуется рассчитать номинальный диаметр для каждого цилиндра, исходя из фактического размера диаметра юбки поршня, предназначенного для работы в данном цилиндре, и под этот размер обрабатывать цилиндры с указанным ниже допуском на обработку.

Отклонения от геометрически правильной формы цилиндров должны располагаться в поле допуска размерной группы на диаметр цилиндра.

Проверку герметичности рубашки охлаждения производят методом опрессовки. Для этого нужно заглушить все отверстия в блоке, кроме одного, к которому подводится сжатый воздух. Блок опускают в ванну с водой и подают сжатый воздух под давлением 1,5 атм. В поврежденных местах будут выходить воздушные пузыри.

Ремонт втулок опор промежуточного вала заключается в их замене стандартными или ремонтными, увеличенной толщины, в зависимости от износа посадочных отверстий в блоке цилиндров и последующей расточкой внутреннего отверстия втулок под стандартный или ремонтный размер, в зависимости от износа опорных шеек промежуточного вала.

|

рис. 2 |

Ремонтные втулки изготовить из антифрикционного сплава.

Стандартные втулки заменять на ремонтные также при ослаблении их посадки или проворачивании.

Перед установкой опор промежуточного вала демонтировать трубку. При установке ремонтных втулок обеспечить совпадение отверстий масляных каналов. Расточку опор промежуточного вала производить за одну установку для обеспечения соосности. Новую трубку запрессовать на анаэробный герметик.

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

В случае износа отверстий под привод масляного насоса более допустимого, отверстия расточить до ремонтного размера под ремонтные втулки. Ремонтные втулки изготовить из серого чугуна наружным диаметром 21 мм и длиной: нижняя — 17 мм, верхняя — 30 мм. Запрессовать ремонтные втулки, просверлить в верхней втулке через отверстие с конической резьбой сквозное отверстие для подвода масла Ø 3,5 мм, входящее в масляную магистраль блока цилиндров, и обработать отверстия во втулках до номинального размера. Обработку посадочных отверстий блока цилиндров под втулки и отверстий втулок производить за одну установку.

Повреждения резьбовых отверстий, в виде забоин или срыва резьбы менее двух ниток, восстанавливают прогонкой резьбы метчиком нормального размера.

Эксплуатации без последствий не бывает

В процессе эксплуатации на транспортное средство действуют различные факторы, оказывающие существенное влияние на техническое состояние основных узлов, сборочных единиц и отдельных деталей. Так, прежде других материалов, детали из резины, пластины АКБ и пластмассовые комплектующие меняют свои эксплуатационные свойства под действием старения. Значительный ущерб приносит воздействие коррозии на все незащищённые металлические поверхности. Её воздействие настолько ощутимо, что при разработке методов защиты специально выделяют коррозионную усталость, коррозионное растрескивание, коррозионно-механическое изнашивание.

По статистике, наиболее частой причиной необходимости замены той или иной детали становится механический износ. Изнашиваясь, сопрягаемые детали начинают взаимодействовать с отклонениями от начальных регулировок, это приводит к ещё более интенсивному износу контактирующих поверхностей. Существенно, хотя и в меньшей степени, на ресурс использования деталей и узлов спецтехники влияет усталость металла. Следствием усталостного износа является выкрашивание. Например, часто наблюдается выкрашивание баббитового слоя на вкладышах подшипников шатунов и коленчатого вала, выкрашивается металл на беговых дорожках сепараторов, на профилях зубьев шестерён. Но воздействие усталости металла можно снизить. Замечено, что причина этого явления чаще всего кроется в неправильной, небрежной сборке либо в нарушении правил эксплуатации.

Ещё одним следствием нарушения норм эксплуатации является коробление деталей. При короблении в «пострадавших» деталях, например в головках блоков двигателей, возникают структурные изменения и большие внутренние напряжения.

Механические повреждения, трещины, пробоины, задиры, а также вмятины и скручивания наблюдаются в наиболее нагруженных местах рам, в корпусных деталях различных механизмов. Трещины могут появляться в радиаторах, в головках блоков, а также на стенках блоков, например при замерзании охлаждающей жидкости.

В результате воздействия указанных и иных подобных многочисленных факторов возникает необходимость в замене детали. Наряду с установкой новых запчастей, во всём мире всё более нарастают тенденции по организации восстановления работоспособности изношенных деталей различными методами.

Методы профилактики

Как указывалось выше, частичный выход вкладышей из строя влечет за собой повышенный износ двигателя, и в частности, системы его смазки. Поэтому чтобы не допускать подобной ситуации имеет смысл проводить периодические мероприятия по профилактике. Так, в первую очередь необходимо пользоваться тем моторным маслом, которое рекомендовано производителем автомобиля. Особенно это касается его вязкости. Не стоит покупать очень дешевое масло, поскольку высока вероятность, что в его составе будут абразивные частицы, которые негативно влияют на двигатель в целом, и на вкладыши в частности.

Также стоит производить периодическую проверку деталей двигателя, их состояние, геометрию, чистоту. При выполнении ремонтных работ нужно всегда следить за тем, чтобы в двигатель и/или систему смазки (масло) не попадала грязь. Существует так называемое “золотое правило” моториста, которое гласит, что лучше зазор на 0,03 мм больше, чем на 0,01 мм меньше. В таком случае вкладыш гарантировано не подведет, не расплавится и не застучит. Следите за состоянием двигателя вашего автомобиля, и он будет служить вам долгие годы.

Лучше не дожидаться ситуации, когда на приборной панели засветится лампочка, сигнализирующая о низком давлении масла. В идеале необходимо периодически проверять значение давления самостоятельно или в автосервисе. Ведь лампочка масленки светиться (то есть, срабатывает аварийный датчик) уже в крайнем случае, когда давление упало до критического. Этого лучше не допускать, особенно на двигателях со значительным пробегом.

Заключение

Необходимо периодически проверять состояние вкладышей, поскольку эти, казалось бы, незначительные детали могут привести к большим проблемам с масляной системой двигателя, тем самым значительно снизив его ресурс. И чем раньше удастся выявить поломку и устранить ее — тем с меньшими затратами в будущем придется столкнуться автовладельцу для проведения ремонта двигателя. Процедуру по замене можно провести как самостоятельно, так и на СТО. Однако, если вы решите выполнить ремонт самостоятельно, то вы должны быть на 100% уверены в том, что сможете довести дело до конца, поскольку замена подразумевает большой объем как демонтажных, так и монтажных работ.

- Почему проворачивает шатунные вкладыши?

- Что такое шатунные вкладыши коленвала?

- Причины проворачивания шатунных вкладышей коленвала

- Как поставить вкладыши на коленвал – порядок действий

Часто можно услышать в диалогах водителей и механиков – как новичков, так и бывалых – интересные фразы: «Стучит движок!» или «Крутануло вкладыш!» Ну и, разумеется, все понимают, что разговор зашёл об аварийной ситуации в двигателе внутреннего сгорания, а точнее о том, что из строя вышли коренные или шатунные подшипники скольжения коленвала. Это очень серьёзное происшествие, которое случается с двигателем достаточно часто, и винят обычно во всём этом некачественное моторное масло. Мол, куплено было масло непроверенного производителя, поэтому и произошла такая неприятность. Но по правде говоря, существует множество причин, не связанных напрямую с моторным маслом, по которым выходят из строя подшипники коленчатого вала.

Поршневые кольца

Поршневые кольца — кольца незамкнутого типа, которые устанавливаются с минимальным зазором в специальных канавках, выполненных на внешней поверхности поршня. Поршневые кольца являются уплотнительным элементом ЦПГ, посредством которого удается добиться необходимой герметизации камеры сгорания в устройстве поршневых двигателей.

Поршневые кольца бывают двух типов:

- компрессионные поршневые кольца;

- маслосъемные поршневые кольца;

Современные бензиновые и дизельные двигатели обычно имеют 3 кольца:

- первое (верхнее) компрессионное кольцо;

- второе (нижнее) компрессионное кольцо;

- маслосъемное кольцо;

Высокофорсированные бензиновые агрегаты могут иметь только 1 компрессионное кольцо, в то время как на поршне дизельного мотора могут быть установлены 3 компрессионных кольца.

- Применение компрессионного поршневого кольца позволяет реализовать скользящее герметичное соединение и создать эффективное уплотнение лабиринтного типа между поршнем и стенками цилиндра. Благодаря использованию компрессионных поршневых колец удается избежать прорыва отработавших газов из камеры сгорания в избыточном количестве. Допустимым количеством прорывающихся газов на ДВС с исправной ЦПГ считается показатель до 1%.

- Поршневые кольца дополнительно отвечают за регулирование количества моторного масла, которое остается на стенках цилиндров для смазывания самих колец и поршней, и препятствуют попаданию смазки в камеру сгорания. Указанную функцию выполняет маслосъемное, а также частично второе компрессионное кольцо.

- Еще одной функцией поршневых колец является охлаждение поршней, которое обеспечивается благодаря отводу тепла от поршня путем передачи избытков нагрева на стенки цилиндров.

Кольца в цилиндрах двигателя работают в крайне тяжелых условиях, так как постоянно испытывают серьезные механические и тепловые нагрузки. По этой причине к материалу изготовления, конструкции поршневых колец и способу их крепления на поршне выдвигаются особые требования. Поршневые кольца изготавливаются из чугуна или упругой легированной стали. Для улучшенной износостойкости на поверхность компрессионного кольца в процессе производства наносят дополнительное покрытие. Материалом такого покрытия выступает хром или молибден.

Поршневые кольца имеют специальный замок. Замок поршневого кольца фактически представляет собой разрез. Благодаря такому замку упругое кольцо способно разжиматься и сжиматься подобно пружине.

Другими словами, поршневое кольцо представляет собой не окружность, а имеет дугообразную форму с зазором между концами в области разреза. После того, как поршневое кольцо устанавливается в цилиндр, происходит его сжатие. Зазор в области замка уменьшается до показателя 0.1- 0.5 мм, который определен конструкцией двигателя. При этом величина разреза не позволяет поршневому кольцу срываться с посадочного места на поршне.

Величина зазора поршневых колец для каждой модели двигателя является строго определенным параметром. Увеличение зазора поршневых колец приводит к разгерметизации и прорыву газов из камеры сгорания. Результатом становится потеря мощности двигателя. Уменьшение зазора поршневого кольца может привести к заклиниванию кольца в цилиндре двигателя после теплового расширения.

Заклинивание поршневых колец вызывает поломку самих колец, образование задиров на зеркале цилиндров и другие повреждения. Также некоторые производители предлагают специальные поршневые кольца без зазоров.

Маслосъемные кольца устанавливаются под компрессионными, отличаются более сложной конструкцией. Маслосъемное кольцо имеет форму короба с двумя гранями, а также внутренние щели. Грани выполняют функцию скребка, посредством которого лишнее масло удаляется со стенок цилиндра. Через щели маслосъемного кольца смазка отводится к поршневым дренажным отверстиям.

Среди наиболее распространенных неисправностей отмечается износ, разрушение и потеря подвижности поршневых колец. К ускоренному износу и разрушению часто приводит детонация и перегрев двигателя, потеря подвижности возникает в результате закоксовки поршневых колец. Подобная неисправность также называется залеганием поршневых колец, при этом первыми обычно залегают маслосъемные кольца.

Как выполняется дефектовка силового агрегата

Разобравшись с тем, зачем нужно дефектовать двигатель, давайте теперь рассмотрим саму процедуру. Как правило, дефектовку двигателя можно разделить на несколько основных этапов.

- В самом начале дефектовка различных деталей начинает осуществляться параллельно процессу разборки силового агрегата. Специалист по ремонту ДВС визуально оценивает состояние каждой детали, которая снимается с мотора, после чего на основании такой предварительной оценки уже можно сделать определенные выводы.

- Затем мастер откладывает в одну сторону детали, которые сильно повреждены или не подлежат восстановлению. После эти детали нужно по списку заменить на новые. Рядом формируется еще одна группа, в которую попадают детали, еще пригодные для восстановления или не имеющие заметных повреждений.

- Детали, которые собраны во второй группы, являются элементами для второго этапа дефектовки. Далее производится тщательный замер их размеров и параметров, после чего полученные данные сравниваются с номиналом. Опытные мастера специально ведут так называемый дефектовочный лист, в котором сформирован список восстановленных деталей и тех элементов, которые вообще не менялись в рамках текущего ремонта. Такой список при наступлении необходимости следующего ремонта облегчает задачу для последующей дефектовки деталей.

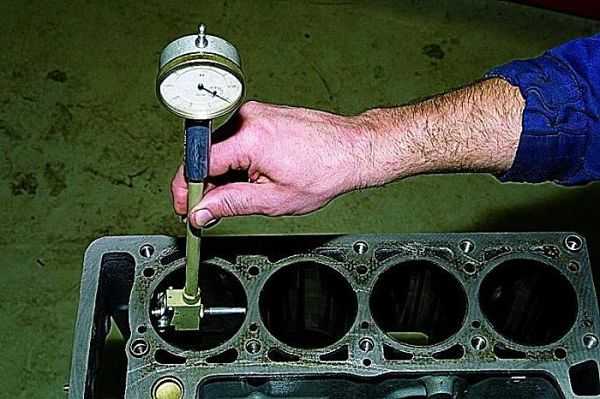

Дефектовка блока цилиндров двигателя

Похожие сообщения

Как известно, блок цилиндров фактически является основной деталью всего двигателя. Более того, БЦ представляет собой номерную деталь, так как номер двигателя выполнен именно на блоке. Другими словами, блок нужно дефектовать особенно тщательно, так как его полная замена предполагает в дальнейшем определенные сложности по юридической части.

- Дефектовка двигателя предполагает осмотр блока цилиндров. В самом начале осуществляется визуальная проверка блока для выявления задиров, трещин на зеркале цилиндров, между резьбовыми отверстиями в местах крепления ГБЦ.

- Если было отмечено попадание моторного масла в антифриз или антифриза в масло, тогда производится дополнительная опрессовка блока, чтобы выявить трещины в масляных каналах или каналах охлаждения;

- Затем проверяются температурные и масляные заглушки на предмет их целостности, также проверка затрагивает постель коленвала, коренные крышки (бугеля) и т.д.

- Следующим шагом становится замер цилиндров при помощи специальных инструментов (нутромера и т.д.). Благодаря таким замерам оценивается выработка, что позволяет определить, пригоден ли цилиндр для дальнейшей работы.

- Гильзованные блоки, которые имеют сменные гильзы, подлежат проверке в области посадочного пояса гильзы, параллельно оценивается состояние креплений шпилек для установки ГБЦ и т.д.

Как видно, специалисты по ремонту ДВС уделяют максимум внимания блоку цилиндров. Блок тщательно осматривается на наличие трещин и глубоких задиров в области зеркала цилиндра, также проверяются масляные и другие каналы.

Если блок имеет такие повреждения, тогда принимается решение о возможности и целесообразности ремонта тех или иных дефектов, расточке цилиндров, гильзовке блока и т.д. Подлежащий ремонту блок затем отмывается, производится вскрытие масляных полостей с последующей промывкой.

Далее БЦ шлифуется в ремонтные размеры или гильзуется для восстановления необходимых параметров (в зависимости от типа блока, материала его изготовления, степени повреждений и т.д)

При этом очень важно провести все операции правильно, а также соблюдать особенности техпроцесса

https://youtube.com/watch?v=guMNOtMSow0

Заключение

Шейка коленвала испытывает основные нагрузки при работе двигателя, поэтому состояние этой детали должно регулярно проверяться. Ее повышенный износ приводит к появлению дополнительных вибраций в двигателе и может, в конечном счете, вызвать поломку коленвала. При должном опыте и наличии оборудования можно выполнить шлифовку самостоятельно, однако большинство владельцев легковых машин предпочитает поручить эту работу профессионалам.

https://youtube.com/watch?v=vPYXgqQw5z0

Читайте еще:

Технические характеристики двигателя Д 243

Компрессор МТЗ-80

Ремень на мотоблок Нева

Самодельный минитрактор-переломка 4х4

Технические характеристики двигателя Д-160

Характеристики компрессора ЗИЛ-130