Нормы соответствия поршней и цилиндров

Прежде всего, занявшись ремонтом поршневой группы, вы должны знать, что существуют группы диаметров поршней, и таблицы номинальных размеров цилиндров и поршней. Именно на эту информацию и нужно ориентироваться в дальнейшем.

Диаметр поршней классифицируется по наружному диаметру на 5-ть классов: A, B, C, D, E через каждые 0,01 мм размера. Плюс категории по диаметру отверстия под поршневой палец через каждые 0,004 мм. Эти данные в виде цифры (категория отверстия) и буквы (класс поршня) маркируются на днище поршня.

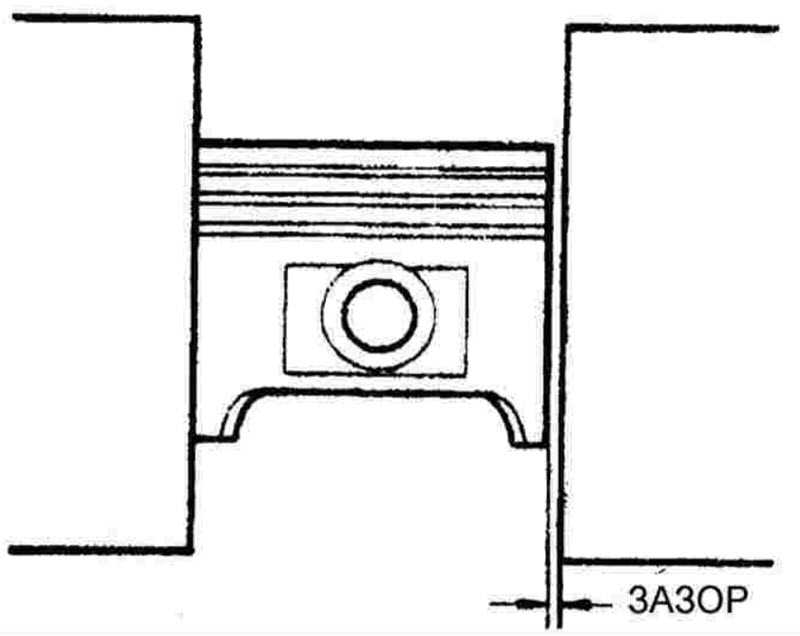

Существуют расчетные нормы, которым должен соответствовать зазор между поршнем и цилиндром. Для новых деталей он должен быть 0,05 – 0,07 мм. Для бывших в эксплуатации деталей зазор между поршнем и цилиндром не должен превышать 0,15 мм.

Собственно для того и осуществляется промер зазора между поршнем и цилиндром. Чтобы либо приобрести поршни именно того класса, что и цилиндры. В случае если у эксплуатируемого двигателя зазор между поршнем и цилиндром превысил 0, 15 мм, то вам необходимо приступать к подбору поршней к цилиндрам, с максимальным приближением к расчетному размеру.

Предварительно должна производиться расточка цилиндров максимально приближенная к ближайшему по значению ремонтному размеру. Плюс нужно не забыть оставить припуск примерно в 0,03 мм для хонингования поверхности цилиндра после расточки. А вот теперь можно и за поршнями.

При хонинговке необходимо выдерживать диаметр, чтобы при установке поршня зазор соответствовал допустимой максимальной цифре зазора новых деталей – 0,045 мм.

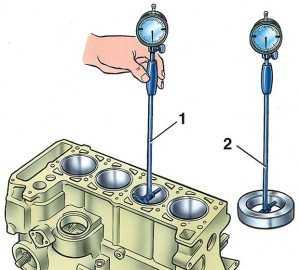

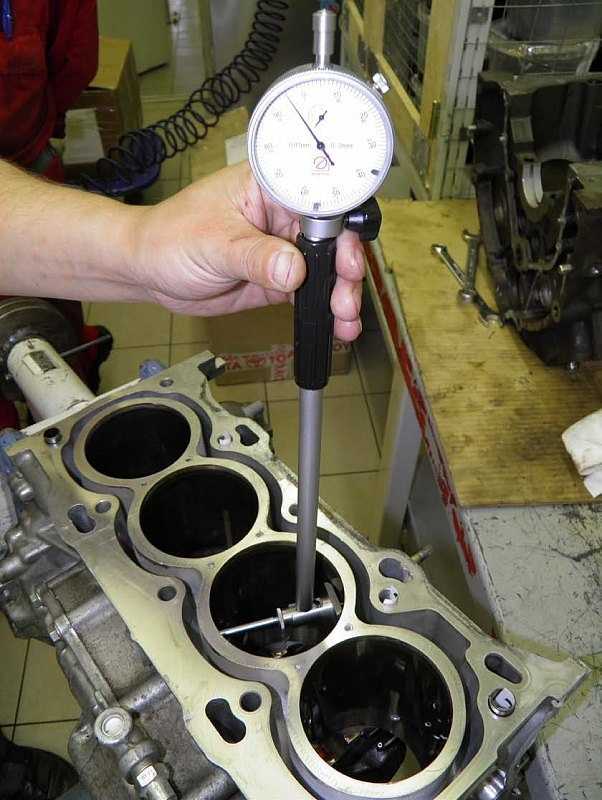

Поршни измеряются микрометром, а цилиндры нутромером. Диаметр цилиндра измеряют в четырёх поясах и двух перпендикулярных плоскостях.

Подбирая поршни к цилиндрам, помимо номинального либо ремонтного размера, нужно обязательно учитывать массу поршней. Она бывает нормальная, увеличенная или уменьшенная на 5 грамм. К поршням ремонтной группы, кроме всего, подбираются ремонтные кольца, тоже ремонтных размеров.

Определившись с зазором между поршнем и цилиндром, вы легко подберете нудные размеры, и после проведенной расточки цилиндра (по необходимости) установите поршень.

Удачи вам при определении зазора между поршнем и цилиндром.

Обслуживание и эксплуатация

Чтобы прибор прослужил отведенный ему срок – 4-5 лет минимум, – его необходимо верно использовать; более того, его нужно регулярно осматривать. Комплекс мер при этом зависит от типа инструмента.

Микрометрические модели заслуживают пристального внимания – проводится их поверка на предмет соответствия требованиям ГОСТа 17215-71. Данный межгосударственный стандарт задает нормы таких параметров как:

- маркировка, комплектация, внешний вид;

- штрихи барабана и стержня;

- радиус и погрешность головки;

- расстояние от стебля до торца;

- общие допуски инструмента, включая и удлинители;

- жесткость (для моделей, рабочий предел которых превышает 1250 мм);

- параметры меры в точках контакта;

- биение в зоне касания;

- характер взаимодействия всех элементов конструкции.

Выше мы описали, как правильно настроить нутромер микрометрического типа, но не сказали о том, чего нужно избегать. Для длительной и беспроблемной эксплуатации стоит не допускать перетяжки удлинителей. Чтобы образец не потерял своих эталонных параметров, не нужно выкручивать из него винты или попусту убирать стержни. В процессе непосредственного выполнения задач удерживать инструмент следует за те поверхности, которые не перегреваются, и в местах наименьшего прогиба.

Индикаторные модели тоже важно периодически осматривать – поверка проводится на предмет соответствия МИ 2193-92 и 2194-92. Данные методики подразумевают:

- тщательный внешний осмотр;

- проведение пробных испытаний;

- даопределение конкретных метрологических и технических характеристик.

Следует знать не только то, как замерить нутромером отверстие, но и то, как разобрать его. Потому что храниться все составляющие прибора должны именно по отдельности. В этом вопросе нет ничего сложного: сперва нужно вывинтить стержень, после – отделить от штанги индикатор. Каждый элемент, кроме циферблата, необходимо смазать и протереть бензином (лучше авиационным), а затем сложить в упаковочный бокс и отправить его в темное место с температурой +15…25 градусов Цельсия.

Диагностирование цилиндропоршневой группы двигателей внутреннего сгорания

Состояние цилиндропоршневой группы (ЦПГ) определяется по величине давления сжатия или разрежения, результатам измерений неплотностей в камере сгорания и сопряжении гильза-поршень по величине утечек воздуха и прорыва газов в картер, а также по угару масла во время работы двигателя.

Диагностирование ЦПГ дизеля проводят при ТО-3 и перед ремонтом или поступлении заявки от машиниста. Основные косвенные признаки неисправного состояния ЦПГ — повышенный расход масла на угар и прорыв газов в картер, трудный пуск, снижение мощности двигателя.

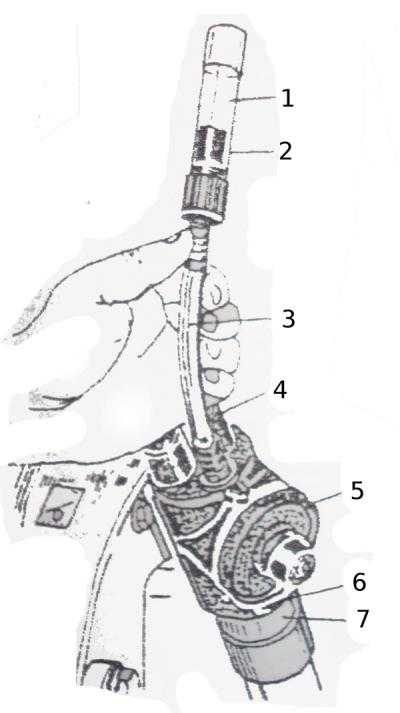

Наибольшее распространение для оценки ЦПГ получил способ измерения количества газов, прорывающихся в картер. Количество газов измеряют индикатором КИ-13671. Для измерения количества газов двигатель прогревают до температуры жидкости в системе охлаждения 70 — 90°С, закрывают пробками отверстие сапуна, отверстие под масломерную линейку и подключают индикатор с помощью переходника к заливной горловине картера двигателя. Измерение расхода газов проводится при номинальной частоте вращения коленчатого вала. Прорвавшиеся в картер газы проходят через индикатор и поднимают поршень 2 сигнализатора В верхнее положение. Поворачивая плавно крышку 5 и, тем самым закрывая дроссельное отверстие индикатора, добиваются, чтобы риска на колеблющемся поршне 2 совпала с риской на трубке 1. По лимбу на крышке 5 против указателя определяют расход газов.

Если расход газов более 170 л/мин, открывают одно или два дополнительных отверегия, вывинтив заглушки 4.

В этом случае необходимо прибавить к показанию индикатора соответственно 100 или 200 л/мин.

При ресурсном диагностировании тракторов перед ТО-3, которое предшествует плановому текущему или капитальному ремонту, полученное значение расхода газов сравнивают с их допустимыми значениями и принимают решение о возможности дальнейшей эксплуатации двигателя.

Сравнительную оценку технического состояния цилиндров можно дать по разряжению в надпоршневом пространстве.

Чтобы измерить разряжение, снимают с двигателя форсунки, устанавливают в отверстие для форсунки наконечник вакуум-анализатора КИ-5315 и прокручивают с помощью пускового устройства коленчатый вал. При движении поршня вниз на такте расширения в надпоршневом пространстве создается разряжение, под действием которого открывается впускной клапан прибора. По вакуумметру фиксируют максимальное значение разряжения. Номинальное значение разряжения в цилиндре — 0,088, допустимое — 0,07, предельное — 0,068 МПа.

В случае, когда расход газов не превышает допустимого значения, но разряжение в цилиндрах ниже допускаемого, необходимо восстановить герметичность клапанов механизма газораспределения. Если расход газов превышает допустимое значение, необходимо заменить кольца или цилиндропоршневую группу.

Состояние ЦПГ автомобильных двигателей оценивают по прорыву газов в картер или по утечке воздуха из надпоршневого пространства (компрессии). Компрессию в каждом цилиндре измеряют компрессометром КИ-861 (для дизельных двигателей) или модифицированым прибором КИ-179 (для карбюраторных двигателей).

Почему изменяется зазор между поршнем и цилиндром

Конструкторы автомобилей стремятся, чтобы детали двигателя работали в режиме жидкостного трения.

Это такой способ смазки трущихся поверхностей, когда благодаря прочности масляной плёнки или подаче масла под давлением и при требуемом расходе непосредственного соприкосновения деталей не происходит даже под значительной нагрузкой.

Не всегда и не во всех режимах подобное состояние можно удержать. Влияют на это несколько факторов:

- масляное голодание, подвода смазывающей жидкости, как это делается в подшипниках скольжения коленчатого и распределительного валов, под давлением в зону между поршнем и цилиндром не производится, а прочие способы смазки не всегда дают стабильный результат, лучше всего работают специальные масляные форсунки, но по разным причинам ставят их неохотно;

- некачественно сделанный или изношенный рисунок хонингования на поверхности цилиндра, призван он удерживать масляную плёнку и не давать ей полностью исчезнуть под усилием поршневых колец;

- нарушения температурного режима вызывают обнуление теплового зазора, исчезновение масляного слоя и появление задиров на поршнях и цилиндрах;

- применение некачественного масла с отклонением по всем значимым характеристикам.

Кажется, парадоксальным, но больше изнашивается поверхность цилиндра, хотя она обычно изготовлена из чугуна, это цельный чугунный блок или различные сухие и мокрые гильзы, залитые в алюминий блока.

Даже если гильза отсутствует, поверхность алюминиевого цилиндра подвергается специальной обработке, и на ней создаётся слой специального твёрдого износостойкого покрытия.

Связано это с более стабильным давлением на поршень, которое при наличии смазки почти не снимает с него металл при движении. А вот цилиндр подвержен грубой работе пружинных колец с высоким удельным давлением из-за малой площади контакта.

Естественно, поршень тоже изнашивается, даже если это происходит с меньшей скоростью. В результате суммарного износа обеих поверхностей трения зазор непрерывно увеличивается, причём неравномерно.

Как пользоваться индикаторным нутромером: инструкция по применению

Порядок действий здесь тот же, что и в прошлом случае: сначала необходимо выполнить настройку прибора, и только после этого можно будет переходить к его непосредственному применению. Расскажем, как решить каждую из этих задач.

Поверка

Для выяснения степени точности проведения измерений и обнуления подойдет калибровочное кольцо или (если его нет) концевая мера, но только со струбциной.

Для обнуления необходимо сделать следующее:

- подобрать подходящий сменный стержень и установить его на металлическую штангу выбранной модели;

- задать устройству соответствующий размер и обеспечить достаточный прижим стопорного винта;

- зафиксировать втулку стебля (а с ней и весь инструмент) в тисках;

- вращать головку до тех пор, пока стрелка не встанет ровно на нулевую отметку.

Калибровка нутромера проводится в уже описанных условиях, актуальных и при эксплуатации: при влажности воздуха до 80% и температуре окружения до 25 градусов Цельсия. Обнулять прибор все так же следует перед каждым использованием. Интервал между поверками, опять же, 1 год, хотя можно осуществлять их и чаще – в случае возникновения каких-то подозрений в том, что текущая погрешность превышает допуски. Главное – придерживаться при этом требований МИ 2192-92.

https://youtube.com/watch?v=qL15x5y1710

Соблюдение всех этих нюансов позволит стабильно поддерживать должные характеристики инструментов, а именно:

- диаметр отверстий – от 6 мм;

- цена деления – 0,01-0,001 мм;

- шаг – 1-10 мм (в зависимости от конкретной модели);

- погрешность – 0,15-0,025 мм.

Как правильно провести замер нутромером индикаторного типа

Для этого необходимо выполнить такую последовательность действий:

Расположить инструмент внутри отверстия должным образом, то есть так, чтобы стержень шел под углом в 90 градусов к оси заготовки

При этом внимательно смотрите, куда отклоняется стрелка и корректируете положение стебля с помощью легких покачиваний; обратите внимание, движение вправо говорит, что реальное сечение полости меньше, чем у образца, влево – о том, что оно больше. Снять фактические значения с обеих шкал – и с меньшей, отражающей миллиметры, и с большей, с сотыми долями мм

Провести расчеты, приплюсовав диаметр образца.

Посмотрим, как снять показания нутромера на практике, с реальными цифрами.

Допустим, что при проведении измерений вы зафиксировали отклонение стрелки влево на 12 делений. В таком случае умножаете полученную цифру на 0,01, то есть на цену. Произведение равно 0,12 мм. Исходный, эталонный диаметр уже известен – 10 мм – значит, остается лишь приплюсовать полученное значение.

10 + 0,12 = 10,12 мм – вот реальное сечение.

Не так уж и сложно, верно? Есть лишь один нюанс – в случае очень глубоких отверстий могут дополнительно применяться удлинители – специальные стержни, входящие в комплектацию прибора.

Для закрепления материала посмотрите, как правильно мерить нутромером индикаторным, видео ответит на те вопросы, которые могли у вас возникнуть.

https://youtube.com/watch?v=OKbwaIvexUI

Зазоры между элементами поршня и цилиндром

Зазоры между элементами поршня и цилиндром являются одним из наиболее важных параметров, влияющих на работоспособность поршневой группы. Они зависят от механической и температурной нагруженности элементов цилиндропоршневой группы, соотношения геометрических параметров элементов поршня, теплофизических свойств материалов, монтажных зазоров.

Коэффициент линейного расширения поршней из алюминиевых сплавов в 1,5…2 раза превышает коэффициент линейного расширения стальной или чугунной гильзы цилиндра. Тепловое состояние поршня на различных режимах работы двигателя меняется от минимальной температуры при холодном пуске до максимальной на режимах наибольших нагрузок. Это вызывает резкое изменение зазоров.

С учетом характера распределения температуры прогретого двигателя для обеспечения оптимального одинакового зазора по высоте уплотняющего пояса головку поршня выполняют одной из следующих форм: ступенчатой, конической, переменной по лекальной кривой. Это обеспечивает уменьшение теплонапряженности до 20 %, а также способствует снижению шума и расхода масла на угар.

Под действием силы на боковую поверхность юбки, давления газов на днище, а также в результате неравномерной тепловой деформации головки поршня рабочая часть юбки деформируется таким образом, что она приобретает форму овала с большей осью в направлении оси пальца. Для нейтрализации этого явления при изготовлении юбке придают овальную форму с большой осью в плоскости, перпендикулярной оси пальца.

Снизить температуру юбки и, следовательно, ее радиальную деформацию можно ограничением теплового потока от головки поршня с помощью одной или двух поперечных прорезей по днищу канавки маслосъемного кольца.

Для стабилизации зазора между цилиндром и юбкой также применяют вертикальные прорези, располагаемыми на той ее стороне, которая не прижимается к цилиндру во время рабочего хода поршня. В холодном состоянии зазор создается достаточно малым, чтобы устранить стуки поршня. По мере прогрева двигателя юбка расширяется, и происходит выборка данного зазора.

В двигателях с искровым зажиганием используют комбинированные П- и Т-образные прорези.

Эффективным средством регулирования теплового расширения юбки является применение специальных терморегулирующих вставок, размещаемых в верхней части юбки:

в зоне бобышек в поршень заливают две стальные пластины, имеющие коэффициент линейного расширения в два раза меньше, чем алюминиевый сплав; в результате образуются биметаллические стенки, которые при остывании поршня препятствуют значительному сокращению диаметра юбки, а при нагревании до рабочей температуры, наоборот, ограничивают ее тепловое расширение;

в верхнюю часть юбки заливают стальное кольцо круглого или прямоугольного сечения; по окружности кольцо обычно выполняют зубчатым для лучшего сцепления с основным металлом.

Для ускорения процесса приработки юбки поршня на ее рабочую поверхность наносят легкоплавкие покрытия, а для повышения маслоемкости на наружной поверхности юбки создают организованный рельеф.

В короткоходных двигателях нижнюю часть юбки делают с вырезами для прохода противовесов коленчатого вала, а для уменьшения массы поршня нерабочие зоны юбки поршня могут вовсе отсутствовать.

Для улучшения уравновешенности двигателя комплекты поршней подбирают по массе. Их различие не должно превышать 1,0 %. Подгонку поршней по массе осуществляют снятием металла с внутренней поверхности юбки.

«Питер — АТ» ИНН 780703320484 ОГРНИП 313784720500453

Стучат клапана – почему бы не зайти в гости к двигателю

Владельцы современных автомобилей иногда замечают какой-то неестественный звонкий стук, доносящийся из-под капота. Это стучат клапана. Многие удивляются этому обстоятельству. По общему мнению, стук клапанов характерен лишь для старых авто, где регулирование теплового зазора происходит с помощью болта или подбором шайб. Механический износ рабочих частей кулачков распредвала и других деталей способствуют увеличению зазоров. С этим всё ясно.

Немного теории о клапанах

Стук клапанов

Считается, что гидрокомпенсатор – это самая надёжная система регулирования тепловых зазоров клапанов. В действительности при полной исправности всех систем мотора, водителю совершенно не стоит беспокоиться о регулировании зазоров. Гидрокомпенсатор, состоящий из корпуса и плунжера, устанавливается между кулачком распредвала и клапаном. Регулирование зазора происходит каждый раз при нажатии кулачка автоматически за счёт давления масла в системе смазки.

Принцип работы гидрокомпенсатора заключается в следующем:

- в начальной стадии нажатия кулачка, когда корпус гидрокомпенсатора начинает двигаться вниз, его масляный канал совпадает с каналом в блоке головки. Масло под давлением поступает в плунжер и выталкивает его из корпуса, занимая всё пустое пространство между кулачком и торцевой частью стержня клапана. Масло под давлением закупоривается внутри шариковым клапаном. Тепловой зазор устраняется и под дальнейшим движением кулачка клапан движется вниз (открывается);

- возвращаясь в исходное положение, давление масла выравнивается, открывается шариковый клапан и излишек масла сбрасывается, что позволяет появиться зазору снова.

Такое цикличное действие повторяется каждый раз при нажатии кулачка и движении гидрокомпенсатора вниз. Моторное масло, имея низкий коэффициент сжатия, позволяет максимально эффективно справиться с задачей. При этом происходит смазывание всех частей ГБЦ.

Почему стучат клапана – способы устранения неполадок

Устраняем стук гидрокомпенсаторов Даже самые совершенные системы имеют свои недостатки. Гидрокомпенсаторы – это лучшее, что предлагает машиностроение, но их исправная работа зависит от многих факторов. Рассмотрим самые типичные варианты неполадок, при которых возникает неприятный клапанный звон.

Типичные причины из-за которых звенят клапана:

- механический износ. Не стоит удивляться появлению стука, если после последней замены гидрокомпенсаторов автомобиль проехал свыше 150-200 тыс. км. Даже самые качественные изделия не застрахованы от износа. Устраняется поломка заменой гидрокомпенсаторов. Следует помнить, что гидрокомпенсаторы меняются комплектом все полностью, а в случае ремонта нельзя менять местами гидрокомпенсаторы, если при сборке устанавливаются старые;

- некачественное или старое масло. От качественного состояния масла зависит многое. Плохое масло имеет меньшую вязкость и больше сжимается, что приводит к появлению стука. Масло следует менять своевременно;

- засорение масляных каналов плунжера или головки. Длительная эксплуатация без замены фильтра приводит к постепенному засорению каналов, что существенно снижает давлением масла или вовсе препятствует его поступлению. Встречаются ситуации, когда плунжер заклинивает в корпусе гидрокомпенсатора и механизм вовсе перестаёт работать. Устраняется поломка промывкой, заменой фильтра и масла;

- падение давления масла из-за засорения фильтра или износа масляного насоса. Когда давление масла падает, то гидрокомпенсатор не получает необходимое его количество для полного устранения зазора. Регулярная замена фильтра и масла, а также профилактика и своевременный ремонт масляного насоса помогут избежать поломки;

- слишком низкий уровень масла или нахождение автомобиля под углом, что приводит к засасыванию в систему смазки воздуха. Обогащение масла воздухом приводит к существенному снижению коэффициента сжатия. «Лечится» указанная поломка промывкой системы, заменой масла и постоянным контролем его уровня.

Учитывая, что гидрокомпенсаторы незаменимая составная часть системы смазки, очевидна прочная связь между техническим состояние насоса, системы фильтрации, качественным состоянием масла и работой системы газораспределения. В большей части случаев, клапана стучат по причине нарушения работы именно системы смазки мотора. Если автолюбитель своевременно проводит смену масла и фильтра, следит за состоянием масляного насоса, гидрокомпенсаторы будут исправно служить весь отведённый им срок.

Нутромер микрометрический — как пользоваться с фото и подробным описанием

Пользоваться микрометрическим нутромером не сложно, но есть некоторые трудности, с которыми сталкиваются новички, что в итоге приводит к получению неправильных значений. Рассмотрим, технологию работы штрихмасом для измерения широких или больших отверстий.

Для начала нужно правильно подготовить инструмент к работе. Имеется в виду не его настройка, выполненная в предыдущем пункте, а использование соответствующих удлинителей, размер которых зависит напрямую от диаметра измеряемой детали. Для этого следует воспользоваться штангенциркулем, которым измеряется внутренний диаметр детали.

Измеренное штангенциркулем приблизительное значение поможет подобрать необходимый удлинитель для прибора. Теперь разберемся, как подобрать необходимый удлинитель. На головке прибора указывается его общая длина, например, 75-88 мм или 50-63 мм (зависит от модели прибора). Первое значение говорит о длине без наконечника, а второе — с наконечником

Важно не путать с ГОСТом, так как на головке также указывается номер ГОСТа, например, в виде ГОСТ 10-75, как показано на фото ниже.

Ниже на фото показано, как выглядит маркировка длины прибора, которая указывается на головке инструмента.

Когда известна общая длина инструмента, а также ориентировочный размер отверстия, которое предстоит измерить нутромером для получения точных значений, не составит подобрать подходящий удлинитель. Удлинители также имеют маркировку, поэтому, если длина измеряемого отверстия составляет 104 мм, тогда к инструменту прикручиваем удлинитель размером 40 мм (для прибора размером 50 мм)

Если подходящего удлинителя в наборе нет, тогда собираем его из нескольких составляющих, например, 25 мм и 15 мм.

Самая сложная часть работ выполнена, и теперь остается произвести измерения. Располагаем прибор внутри отверстия и, вращая барабан, добиваемся соприкосновения наконечников с внутренними стенками детали.

Прибор должен располагаться в центре детали. Наконечники не должны слишком плотно прижиматься к стенкам, а с незначительным (очень легким) усилием. После этого следует зафиксировать стопорный винт.

Извлекаем прибор из детали, и проверяем качество фиксации съемного наконечника. Если его крепление ослабло, нужно подтянуть, и произвести повторные измерения.

После извлечения прибора приступаем к снятию показаний. Если пользовались микрометром, то трудностей с определений показаний нутромера не возникнет.

Если же впервые слышите о микрометре, тогда показания снимаются следующим образом — сначала считаем общую длину прибора вместе с наконечником. Если используем инструмент длиной 75 мм и головку 25 мм, тогда сразу получаем 100 мм. Далее смотрим на шкалу, и считаем количество рисок. На какую шкалу нужно смотреть? Здесь многие очень часто путаются, но все очень просто

Обратите внимание на расположение ноля. Если он расположен сверху, значит, отсчитываем верхние риски, деление которых равно 1 мм.

По примеру на фото видим 4 риски, то есть 4 мм

Последняя риска точно совпадает с барабаном, и снизу после нее нет больше рисок, поэтому на нижнюю шкалу не смотрим. Теперь считаем сотые доли мм по нониусной шкале. Смотрим на отметку нониуса, которая совпадает с продольной шкалой. Цена деления нониуса равна 0,01 мм, поэтому по примеру видим, что значение составляет 0,01 мм. Складываем полученные данные, и получаем: 100 + 4 + 0,01 = 104, 01 мм. Это точный диаметр отверстия измеренной детали.

Это интересно! Чтобы убедиться в правильности проведенных измерений, рекомендуется повторить процесс, но уже измеряя расстояние (диаметр) внутренней поверхности заготовки в другой плоскости.

Справедливости ради нужно отметить, что нижняя шкала на нутромере имеет деление 0,5 мм. Как видно из описания, пользоваться микрометрическим нутромером совсем не трудно, и с этой задачей справится каждый, если предварительно прочитает инструкцию. На видео ниже показано, как пользоваться микрометрическим нутромером, особенности его настройки и считывания показаний.

Не забывайте учитывать погрешность прибора. Ее величина обязательно указывается в паспортных данных к каждой модели.

Проверка, настройка и использование индикаторных и микрометрических нутромеров

Согласно инструкциям нутромеры нужно проверять и настраивать перед каждым использованием. Это необходимо для получения максимально точных измерений, а также определения соответствия характеристик прибора нормативным показателям.

Проверка микрометрических нутромеров

Чтобы проверить нутромер, действуйте так.

- Визуально осмотрите прибор, проверьте маркировку и убедитесь в отсутствии заметных повреждений.

- Опробуйте нутромер и убедитесь в правильности взаимодействия всех частей инструмента.

- При помощи инструментального микроскопа измерьте ширину штрихов на стебле и микрометрическом барабане.

- Проверьте расстояние от края торца барабана до стебля.

- Проверьте радиусы кривизны измерительных поверхностей на наконечнике и микрометрической головке.

- При помощи горизонтального оптиметра определите погрешность показаний микрометрической головки.

- При помощи оптиметра или горизонтального длинномера определите суммарную погрешность головки с присоединенными удлинителями.

- Определите биение точки касания измерительной поверхности нутромера.

- Определите размеры установочной меры в точках ее измерительной поверхности.

Обратите внимание! Приборы с верхним пределом измерения более 1250 мм требуют дополнительной проверки на жесткость

Как настроить микрометрический нутромер и пользоваться им

- Первый этап — подготовка. Используя установочную меру, настройте нутромер на ноль. Для этого поворачивайте барабан до точного совпадения нулевой отметки с продольной линией стебля. После этого затяните контргайку.

- После настройки нутромера удлините его до нужного размера при помощи удлинителя (-лей). Несколько приспособлений крепите в порядке убывания размеров.

- Можно приступать к измерениям. Введите нутромер в измеряемое пространство, приложив наконечник к одной из поверхностей. Затем вращайте барабан до тех пор, пока второй наконечник не коснется противоположной поверхности.

Изображение №1: использование микрометрического нутромера

Проверка индикаторных нутромеров

Чтобы проверить индикаторный нутромер:

- визуально осмотрите устройство, проверьте комплексность, убедитесь в отсутствии видимых повреждений;

- проверьте правильность взаимодействия частей прибора;

- удостоверьтесь в том, что технические и метрологические характеристики в норме.

Назначение

В современных условиях использование нутромера только приветствуется, а зачастую и необходимо – потому что позволяет задать и реализовать универсальную методику проведения измерений. Это актуально для машиностроения, механизированных цехов, ремонта промышленного оборудования, автомобильных станций – для любой сферы, в которой требуется узнать точные показатели внутренних размеров.

При проведении работ наконечники обычно размещают под углом в 180 градусов друг к другу, центрируя линию, по которой будут считываться результаты. Данное решение также упрощает передачу движения от наконечников.

https://youtube.com/watch?v=IFSJbPKaRJI

https://youtube.com/watch?v=I_a1CPAhzKI

https://youtube.com/watch?v=MPRXTWXyZEY

Настройка

Предварительно требуется настройка нутромера, состоящая, прежде всего, в обнулении. Тип инструмента определяет, как настроить нутромер.

Микрометрический нутромер обнуляют с применением меры. Рекомендуется осуществлять данную операцию при 20 °C.

- Начинают с размещения головки прибора между губками меры.

- Путем вращения барабана обеспечивают прижатие поверхностей измерения.

- Далее, закрутив фиксирующий винт, извлекают инструмент.

- Наконец, снимают показания. О готовности прибора свидетельствует совмещение продольной линии стебля с нулевым значением барабана.

Перед работами с индикаторным нутромером также осуществляют обнуление. Для этого наиболее подходит калибровочное кольцо. В отсутствии его применяют концевая мера со струбциной либо прочий инструмент, который может быть представлен штангенциркулем либо микрометром.

Далее рассмотрена проверка точности индикаторного микрометра с использованием концевой меры. В случае допустимой погрешности выполняют приведенную далее последовательность действий:

- Прежде всего, подбирают сменный стержень и монтируют на измерительную штангу прибора.

- Далее на микрометре выставляют размер, соответствующий стержню, и зажимают стопорный винт.

- Затем нутромер через втулку стебля фиксируют в тисках.

- Его стержень устанавливают между микрометрическими измерительными губками.

- Наконец, путем вращения индикаторной головки стрелку совмещают с нулевой отметкой циферблата.